Vorbeugende Instandhaltung mit einem CMMS

Reparierst du Assets erst, wenn sie ausfallen, oder verhinderst du Störungen bevor sie entstehen?

Für Instandhaltungsleiter*innen ist diese Frage entscheidend: Sie trennt reaktives Handeln von strategischem Vorgehen. Die Kostenunterschiede sind enorm: Notfallreparaturen kosten in der Regel das Drei- bis Fünffache einer geplanten Wartung, und ungeplante Ausfälle können Produktionspläne und -ergebnisse empfindlich treffen.

Vorbeugende Instandhaltung mit Hilfe einer CMMS-Software ermöglicht die Planung wiederkehrender Wartungsaufgaben auf der Grundlage von Zeit- oder Nutzungsintervallen. Dadurch können Ausfallzeiten reduziert und die Lebensdauer der Anlagen verlängert werden. Dadurch wird die Instandhaltung von einer unvorhersehbaren Notfallmaßnahme zu einem strategischen Geschäftsprozess, der sowohl die Anlagenleistung als auch das Budget schützt.

Die wichtigsten Punkte

- Proaktiv vs. reaktiv: CMMS-gesteuerte, vorbeugende Instandhaltung verlagert Organisationen von kostspieligen, reaktiven „Reparieren, wenn es kaputt ist“-Ansätzen hin zu proaktiven Strategien, die Ausfallzeiten und Ausfälle um bis zu 50 % reduzieren können.

- Kosten- und Effizienzgewinne: Geplante Instandhaltungsmaßnahmen reduzierendie Kosten für Notfallreparaturen (oft 3–5 Mal günstiger), verlängert die Lebensdauer der Geräte (15–30 %) und steigert die Produktivität der Techniker*innen durch zentralisierte Daten und automatisierte Arbeitsaufträge.

- Wichtige CMMS-Funktionen: Flexible Planung (zeit-, nutzungs- oder zustandsbasiert), automatische Arbeitsauftragserstellung, umfassende Assetdaten und mobiler Zugriff bilden die Kernfunktionen für eine effektive vorbeugende Instandhaltung.

- Fortgeschrittene Verbesserungen: KI-Copiloten, IoT-Integration und robuste Analysen ermöglichen datengesteuerte Planungsverbesserungen, vorausschauende Instandhaltung und kontinuierliche Optimierung der Instandhaltungsressourcen.

- Implementierungsgrundlagen: Für den Erfolg sind eine gründliche Planung (Assetinventarisierung, Ressourcenanalyse), eine schrittweise Einführung und eine konsistente Dokumentation erforderlich, wobei laufende Verbesserungen durch Leistungskennzahlen und Benutzerfeedback gesteuert werden.

Was ist vorbeugende Instandhaltung in einem CMMS?

Unter CMMS-gestützter vorbeugender Instandhaltung versteht man den Einsatz eines Computerized Maintenance Management Systems, um routinemäßige Wartungsaufgaben in festen Intervallen zu planen, nachzuverfolgen, zu dokumentieren und auszuwerten, bevor Assets ausfallen. Hierbei werden digitale Aufgabenplanung, automatisierte Arbeitsaufträge, lückenlose Dokumentation und Leistungsanalysen kombiniert, um proaktive Wartungsstrategien umzusetzen, die die Lebensdauer von Assets verlängern und ungeplante Stillstände verhindern.

Im Gegensatz zur reaktiven Instandhaltung, die erst nach auftretenden Störungen ansetzt, definiert die vorbeugende Instandhaltung regelmäßige Inspektions- und Serviceintervalle nach Herstellerempfehlungen, Assethistorie oder Nutzungsdaten. Eine CMMS-Software automatisiert diese Wartungspläne, erstellt wiederkehrende Arbeitsaufträge zum richtigen Zeitpunkt und stellt dem Instandhaltungsteam alle benötigten Informationen, Anweisungen und Ressourcen zur Verfügung.

Kernbestandteile eines umfassenden CMMS-gestützten vorbeugenden Instandhaltungsansatzes sind:

- Asset-Datenbank – Eine zentrale Übersicht aller wartungsrelevanten Assets mit detaillierten Spezifikationen, Wartungsanforderungen und Historie

- Wartungsplanung – Regelbasierte und zeitbasierte Wartungspläne, die die passenden Aufgaben automatisch auslösen

- Arbeitsauftragsverwaltung – Digitale Erstellung, Zuordnung und Nachverfolgung von vorbeugenden Wartungsaufgaben

- Dokumentenmanagement – Ablage und Zugriff auf Wartungsanweisungen, Checklisten und Historien

- Performance Analytics – Messung und Auswertung von Wartungsaktivitäten, Kosten und Kennzahlen zur Zuverlässigkeit von Assets

Dieser integrierte Ansatz schafft einen systematischen Rahmen für Wartungsprozesse und ermöglicht es Unternehmen, Investitionen in Assets zu schützen und zugleich ihre Wartungsressourcen optimal einzusetzen.

Warum sich ein CMMS für vorbeugende Instandhaltung lohnt

Finanzielle Vorteile

Die Umsetzung einer vorbeugenden Instandhaltung mit einem CMMS führt über verschiedene Hebel zu messbaren finanziellen Einsparungen:

- Reduzierte Ausfallkosten – Durch das Verhindern von Störungen sinkt ungeplante Stillstandszeit:

- Produktionsverluste können je nach Branche zwischen 5.000 € und 50.000 € pro Stunde liegen.

- Eine durch CMMS unterstützte vorbeugende Instandhaltung verringert Störfälle typischerweise um 30–50 %.

- Bei 100 Stunden jährlichen Stillstandszeiten kann eine Reduktion um 40 % Einsparungen von 200.000 € bis 2 Mio. € pro Jahr bedeuten.

- Geringere Wartungskosten – Vorbeugende Maßnahmen sind deutlich günstiger als Notfalleinsätze:

- Notfallreparaturen kosten oft 3–5-mal mehr als geplante Wartungen, unter anderem wegen Expressbestellungen von Teilen, Überstunden und Produktionsausfällen.

- CMMS-Lösungen steigern die Wartungseffizienz um 20–30 % durch bessere Verfügbarkeit von Informationen und optimierte Ressourcenplanung.

- Ersatzteillager lassen sich durch vorausschauende Planung und weniger Notfälle um 15–25 % reduzieren.

- Längere Assetlebensdauer – Regelmäßige Wartung verlängert die Nutzungsdauer:

- Bei guter Pflege erhöht sich die Lebensdauer von Assets um 15–30 %.

- Größere Investitionen in neue Assets können hinausgezögert werden.

- Die gesamten Lebenszykluskosten pro Asset sinken.

Diese finanziellen Vorteile führen zu einem beträchtlichen Return on Investment (ROI) für die Einführung einer CMMS-Lösung. Oft amortisiert sich die Investition bereits nach 12–18 Monaten, während die Einsparungen über den gesamten Lebenszyklus weiter wirken.

Operative Verbesserungen

Zusätzlich zu den direkten finanziellen Vorteilen bietet eine CMMS-gestützte vorbeugende Instandhaltung zahlreiche betriebliche Optimierungen:

- Höhere Produktionszuverlässigkeit – Weniger ungeplante Unterbrechungen und eine konstantere Anlagenleistung verbessern die Produktionsplanung und erhöhen die Kundenzufriedenheit.

- Bessere Arbeitssicherheit und Compliance – Regelmäßige Inspektionen sorgen dafür, dass Anlagen sicher betrieben werden und Compliance-Vorgaben erfüllt sind.

- Optimierter Ressourceneinsatz – Geplante Wartungsaktivitäten erlauben einen effizienteren Einsatz von Techniker*innen, Werkzeugen und Ersatzteilen im Vergleich zu hektischen Noteinsätzen.

- Höhere Anlageneffizienz – Gut gewartete Maschinen verbrauchen weniger Energie und liefern eine bessere Produktqualität.

- Bessere Datenbasis für Entscheidungen – Umfassende Wartungsprotokolle und Leistungsdaten helfen, Investitionsentscheidungen, Problemanalysen und kontinuierliche Verbesserungen vorzunehmen.

Diese operativen Vorteile ergänzen die finanziellen Einsparungen und schaffen einen ganzheitlichen Mehrwert für das gesamte Unternehmen – über die Instandhaltungsabteilung hinaus.

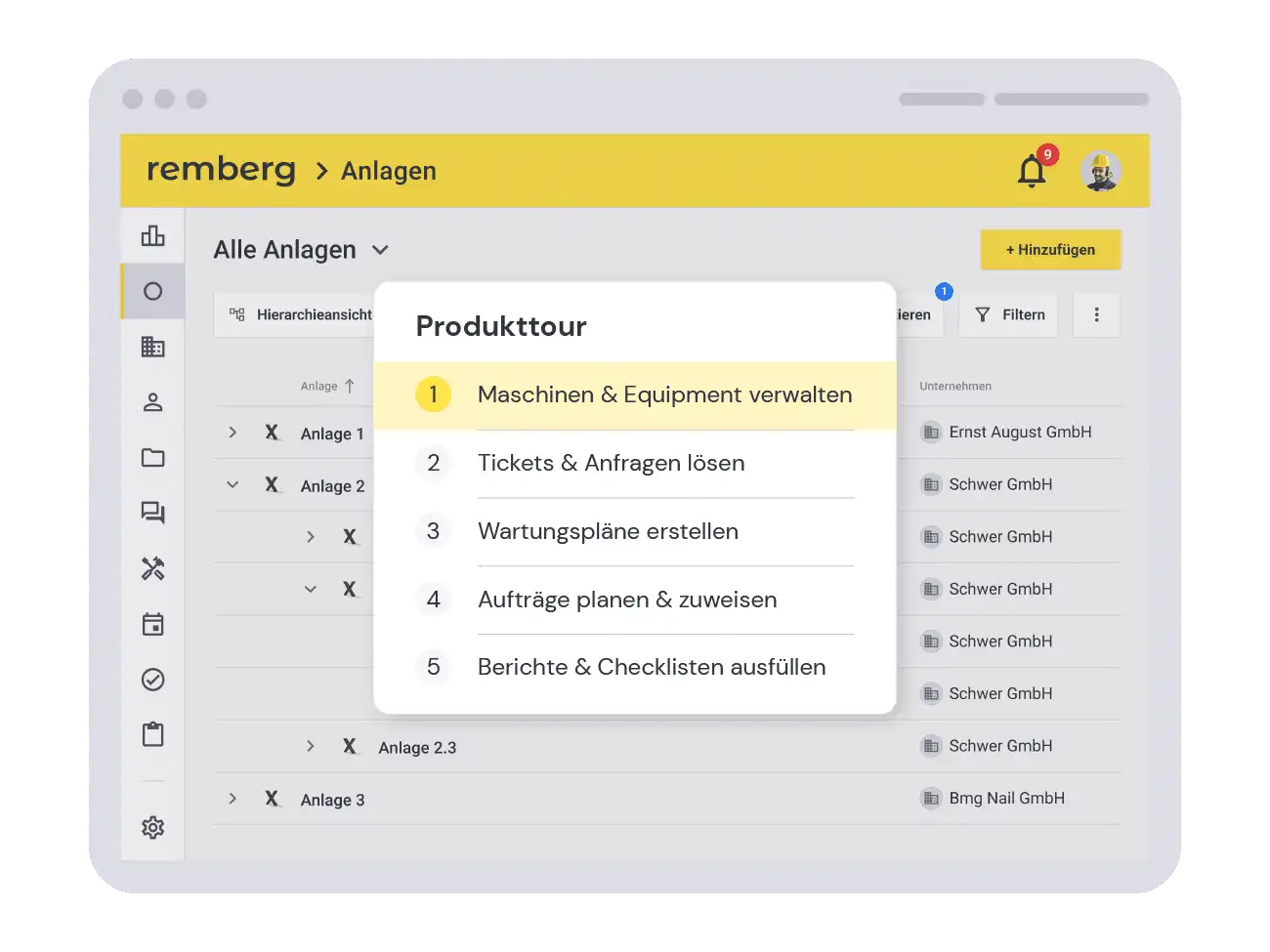

Wesentliche Funktionen eines modernen CMMS für vorbeugende Instandhaltung

Zentrale Grundlagen für vorbeugende Wartung

Eine leistungsstarke CMMS-Lösung für die vorbeugende Instandhaltung sollte mindestens folgende Kernfunktionen bieten:

- Flexible Wartungsplanung – Das Fundament jeder vorbeugenden Strategie:

- Zeitbasierte Auslöser (täglich, wöchentlich, monatlich, quartalsweise, jährlich)

- Zählerbasierte Auslöser (Betriebsstunden, Produktionszyklen, Kilometerstände)

- Bedingungsabhängige Auslöser basierend auf Prüfergebnissen

- Mehrfach-Auslöser, die verschiedene Faktoren kombinieren

- Kalenderansicht mit Ressourcenübersicht

- Automatische Arbeitsauftrags-Erstellung – Effiziente Aufgabenverteilung:

- Automatisierte Erstellung von Arbeitsaufträgen nach Wartungsplan

- Inklusive benötigter Teile und Werkzeuge

- Zuweisung basierend auf Qualifikationen und Verfügbarkeit

- Anhänge für Vorgehensweisen und Checklisten

- Priorisierung nach Anlagenkritikalität

- Umfassendes Asset Management – Die Datenbasis für Wartung:

- Detaillierte Anlagenspezifikationen und Dokumentation

- Nachverfolgung der Wartungshistorie

- Beziehungen zwischen Komponenten und Unterbaugruppen

- Standort- und Kritikalitätsklassifizierungen

- Informationen zu Garantie und Serviceverträgen

- Mobile Verfügbarkeit – Komplette Funktionalität auf Smartphone und Tablet:

- Volle Arbeitsauftragsverwaltung von unterwegs

- Zugriff auf Anlagendokumentation direkt am Einsatzort

- Barcode-/QR-Code-Scan zur schnellen Identifikation

- Offline-Funktionalität für Bereiche ohne Internet

- Fotodokumentation von Zuständen und abgeschlossenen Aufgaben

Mit diesen Kernfunktionen kannst du ein solides Fundament für dein vorbeugendes Wartungsprogramm legen. Darauf bauen weitere, fortschrittliche Features auf, die Effizienz und Wirkung deiner Instandhaltungsmaßnahmen noch weiter steigern.

Erweiterte Funktionen für mehr Effizienz

Moderne CMMS-Lösungen verfügen häufig über zusätzliche Funktionen, die die vorbeugende Instandhaltung weiter optimieren:

- KI-gestützte Unterstützung – Intelligente Assistenz für Techniker*innen:

- Störungssuche basierend auf Symptomen und Historie

- Automatische Bereitstellung relevanter Dokumentation

- Empfehlungen zur Wartungsoptimierung anhand von Anlagendaten

- Wissenssammlung erfahrener Techniker*innen

- Kontinuierliches Lernen aus erfolgreichen Einsätzen

- Analysen und Leistungskennzahlen – Datengetriebene Optimierung:

- Kennzahlen zur Wartungseffektivität (MTBF, MTTR)

- Kostenanalyse nach Anlagen, Kategorien und Aufgaben

- Identifizierung von Zuverlässigkeitstrends

- Untersuchung der Ressourcennutzung

- Überwachung von Compliance- und Abschlussquoten

- Integration in die Ersatzteilverwaltung – Optimierte Ersatzteilbewirtschaftung:

- Automatische Reservierung benötigter Teile für anstehende Wartungen

- Teileverbrauch und Prognosen

- Bestandsüberwachung und Auslösebestände

- Kostenanalyse des Ersatzteillagers

- Zuordnung von Teilen zu spezifischen Anlagen

Diese fortschrittlichen Funktionen heben eine reine vorbeugende Instandhaltung auf ein neues Level des Asset Managements. Du gehst damit über das bloße Abarbeiten von Wartungsaufgaben hinaus und entwickelst ein Programm, das sich aus Leistungsdaten ständig weiter verbessert und auf intelligente Weise von bisherigen Erfahrungen profitiert.

So implementierst du ein vorbeugende Instandhaltung mit einem CMMS

Vorbereitung und Planung

Ein durchdachter Start ist entscheidend für den Erfolg:

- Asset-Inventur und Bewertung – Erfasse all deine wartungsrelevanten Assets:

- Erstelle eine vollständige Liste aller Assets

- Sammle vorhandene Dokumentationen und Wartungshistorien

- Bestimme die Kritikalität jeder Anlage in Bezug auf die Produktion

- Trage Herstellerempfehlungen für Wartungsintervalle zusammen

- Lege Basiswerte für Leistung und Zustand fest

- Instandhaltungsstrategie entwickeln – Lege deine Herangehensweise fest:

- Definiere sinnvolle Wartungsintervalle für jede Anlagengruppe

- Lege Auslösekriterien fest (Zeit, Nutzung, Inspektionen)

- Bestimme Aufgaben und Anforderungen für jede Anlage

- Baue ein Anlagen-Hierarchiesystem auf

- Setze Prioritäten basierend auf Kritikalität und Ressourcen

- Ressourcenanalyse – Prüfe den Bedarf:

- Beurteile die Qualifikationen und Schulungsbedarfe deiner Techniker*innen

- Überprüfe dein vorhandenes Werkzeug- und Testequipment

- Analysiere Ersatzteilbestände und künftige Bedarfe

- Ermittle dein Implementierungsbudget

- Identifiziere mögliche Hindernisse und Engpässe

- Implementierungsplanung – Erstelle deinen Fahrplan:

- Definiere eine schrittweise Vorgehensweise

- Lege einen realistischen Zeitplan mit Meilensteinen fest

- Bestimme Verantwortlichkeiten

- Definiere Erfolgskennzahlen und Kontrollmechanismen

- Entwickle einen Kommunikationsplan für alle betroffenen Bereiche

Diese Vorbereitung bildet das Fundament für eine reibungslose Umsetzung. Bereits in dieser Phase deckst du potenzielle Herausforderungen auf und stellst sicher, dass notwendige Ressourcen bereitstehen, bevor die eigentliche technische Umsetzung startet.

Schritt-für-Schritt-Implementierung

Der technische Teil der Einführung folgt meist einem klaren Ablauf:

- Systemkonfiguration (Wochen 1–3)

- Einrichtung der Anlagenhierarchie und -klassifizierung

- Konfiguration von Benutzerrollen und Berechtigungen

- Definition von Benachrichtigungseinstellungen

- Festlegung von Arbeitsauftragstypen und Prioritäten

- Anlage von benutzerdefinierten Feldern und Datenstrukturen

- Aufbau der Asset-Datenbank (Wochen 3–6)

- Import oder manuelle Erstellung von Assetdaten

- Hinterlegung von Spezifikationen und Dokumentationen

- Abbildung von Beziehungen zwischen Anlagen und Komponenten

- Vergabe von Kritikalitätsstufen

- Zuordnung von Standorten und Zuständigkeiten

- Planung der vorbeugenden Wartung (Wochen 5–8)

- Erstellung definierter Wartungsaufgaben

- Festlegung von Häufigkeiten und Auslösekriterien

- Zuweisung von Verantwortlichkeiten und Ressourcen

- Verknüpfung von Checklisten und Dokumentationen

- Einrichtung von Benachrichtigungen

- Integration und Tests (Wochen 7–10)

- Anbindung an andere Systeme (z. B. ERP, Lagerverwaltung)

- Prüfung der automatischen Arbeitsauftrags-Erstellung und -Verteilung

- Überprüfung der Benachrichtigungsfunktionen

- Validierung von Reports und Analysen

- Umfassende End-to-End-Tests des gesamten Prozesses

- Schulung und Rollout (Wochen 9–12)

- Rollenspezifische Trainings durchführen

- Erstellung von Schulungsunterlagen und Leitfäden

- Schrittweiser Go-Live nach Anlagenart oder Abteilung

- Feedback sammeln und Anpassungen vornehmen

- Ablösung paralleler Altsysteme

Durch diese schrittweise Einführung senkst du das Risiko von Störungen im Tagesgeschäft. Du kannst neue Prozesse erst im kleinen Rahmen testen, Feinjustierungen vornehmen und dann die Lösung in immer größeren Teilen des Unternehmens bereitstellen.

Best Practices für Planung und Steuerung der Instandhaltungsmaßnahmen

Optimierte Wartungsplanung

Für eine wirkungsvolle vorbeugende Instandhaltung ist eine durchdachte Terminplanung entscheidend:

- Kritikalitätsbasierte Priorisierung – Nicht jede Anlage braucht gleich viel Aufmerksamkeit:

- Klassifiziere Anlagen nach ihrem Einfluss auf den Betrieb

- Plane intensivere Wartung für besonders kritische Assets

- Lege Intervalle anhand von Risikobewertungen fest

- Steuere deinen Ressourceneinsatz entsprechend

- Passe Intervalle kontinuierlich an Leistungsdaten an

- Ressourcenausgleich – Vermeide Überlastungen und Engpässe:

- Verteile Wartungsaufgaben möglichst gleichmäßig über das Jahr

- Vermeide Kollisionen, indem du ähnliche Arbeiten zeitlich staffelst

- Koordiniere die Wartung mit der Produktion, um Ausfallzeiten zu minimieren

- Beachte Qualifikationen und Kapazitäten der Techniker*innen

- Halte einen Notfall-Puffer für ungeplante Einsätze bereit

- Aufgabenbündelung – Effizienteres Arbeiten durch Zusammenfassen:

- Fasse Aufgaben nach Standort zusammen, um Wege zu reduzieren

- Plane Wartungen an verwandten Anlagen in einem Durchgang

- Kombiniere Aktivitäten, für die ähnliche Werkzeuge oder Fähigkeiten benötigt werden

- Nutze geplante Stillstände bestmöglich aus

- Berücksichtige Produktionsplanung und Prozessabläufe

- Kontinuierliche Anpassung – Passe Pläne laufend an neue Erkenntnisse an:

- Analysiere Ausfallmuster, um Intervalle gegebenenfalls zu ändern

- Hinterfrage die Wirksamkeit von Aufgaben und passe sie an

- Prüfe regelmäßig den Zeitaufwand und verbessere bei Bedarf die Ressourcenplanung

- Hole Feedback von Techniker*innen und Maschinenführer*innen ein

- Gleiche die Kosten für Vorbeugung mit den Risiken von Ausfällen ab

Durch diese Methoden wird vorbeugende Instandhaltung nicht zu einer starren Planung, sondern zu einem flexiblen und sich ständig verbessernden Prozess. So kannst du schnell auf neue Herausforderungen reagieren und deine Wartung laufend optimieren.

Compliance und Dokumentation

Bei vorbeugender Instandhaltung sind oft regulatorische Vorschriften zu berücksichtigen:

- Umfassende Dokumentation – Behalte alle Nachweise bereit:

- Detaillierte Wartungsanweisungen mit Sicherheitshinweisen

- Lückenlose Wartungsprotokolle mit Zeitstempeln und verantwortlichen Personen

- Kalibrier- und Testergebnisse mit Messwerten

- Belege über Teiletausch mit Rückverfolgbarkeit

- Digitale Freigaben und Unterschriften

- Einhaltung von Normen – Halte branchenspezifische Standards ein:

- Anforderungen nach ISO, OSHA, FDA oder anderen relevanten Richtlinien

- Intervalle für Zertifizierungen und Prüfvorgaben

- Pflichtformate für Inspektionsprotokolle

- Revisionssichere Dokumentation und gesetzlich geforderte Aufbewahrungsfristen

- Reporting-Funktionen für interne und externe Audits

- Qualitätskontrolle – Sicherstellen, dass vorbeugende Maßnahmen wirksam sind:

- Nachprüfungen nach Wartungsarbeiten

- Abnahme- und Qualitätscheck durch Fachpersonal

- Funktions- und Leistungstest vor Wiederinbetriebnahme

- Trendanalysen, um wiederkehrende Probleme zu erkennen

- Kontinuierliche Verbesserungsprozesse

So sorgst du dafür, dass die vorbeugende Instandhaltung nicht nur Ausfälle reduziert, sondern auch regulatorischen Anforderungen gerecht wird. Die daraus entstehende Dokumentation erfüllt zugleich interne Bedürfnisse und stellt sicher, dass dein Unternehmen jederzeit audit-ready ist.

Erweiterte CMMS-Funktionen: KI, Analysen und Integration

KI-gestützte vorbeugende Instandhaltung

Als Vorreiter im Bereich KI bietet eine moderne CMMS-Software wie remberg außergewöhnliche Möglichkeiten:

- KI-Copilot – Intelligenter Assistent für die Instandhaltung:

- Sofortiger Zugriff auf relevante Anleitungen und Dokumente

- Kontextspezifische Dokumentenanzeige

- Intelligente Auswertung alter Wartungsprotokolle

Solche KI-Funktionen heben die Effizienz der vorbeugenden Instandhaltung noch weiter an. Dein Team bekommt praxisnahe Unterstützung, die menschliches Fachwissen intelligent ergänzt.

Integration mit Unternehmenssystemen

Moderne CMMS-Lösungen fügen sich nahtlos in deine IT-Landschaft ein:

- ERP-Anbindung – Datenaustausch mit der Unternehmensplanung:

- Kosten- und Budgetinformationen für die Instandhaltung

- Beschaffungsmanagement für Ersatzteile und Materialien

- Personal- und Zeitbuchungsdaten

- Gemeinsame Datenbasis für Anlagenstammdaten

- Transparenz über Arbeitsaufträge in beiden Systemen

- Produktionssysteme – Bessere Abstimmung mit dem operativen Betrieb:

- Zugriff auf Produktionspläne für Wartungskoordinierung

- Gemeinsamer Blick auf den Anlagenstatus

- Analyse von Stillstandszeiten und deren Einfluss auf den Output

- Qualitätsdaten in Zusammenhang mit Wartungsintervallen

- Gemeinsame Kennzahlen (z. B. Overall Equipment Effectiveness, OEE)

- IoT und Condition Monitoring – Echtzeitdaten für bedarfsgerechte Wartung:

- Integration von Sensordaten zur Zustandsüberwachung

- Automatische Alarme bei Abweichungen vom Normbereich

- Nutzungsdaten als Auslöser für Wartungsintervalle

- Trendanalyse zur vorausschauenden Störungserkennung

- Grundlage für prädiktive Instandhaltungsstrategien

Durch diese Integrationen entsteht ein Ablauf, mit dem du eine effektive Assetverwaltung ermöglichst. Deine vorbeugende Instandhaltung profitiert von Datentransparenz und reibungslosen Prozessen, und schafft Wert im gesamten Unternehmen.

Häufige Herausforderungen und wie du sie meisterst

Typische Stolpersteine

Bei der Einführung einer CMMS-gestützten vorbeugenden Instandhaltung treten immer wieder ähnliche Probleme auf:

Stetige Verbesserung

Damit deine vorbeugende Instandhaltung langfristig erfolgreich bleibt, solltest du einen kontinuierlichen Verbesserungsprozess etablieren:

- Leistungskennzahlen messen – Behalte wichtige Indikatoren im Blick:

- MTBF (Mean Time Between Failures)

- Verhältnis Vorbeugend vs. Reaktiv

- Planerfüllungsquote

- Wartungskosten im Verhältnis zum Anlagenwert

- OEE (Overall Equipment Effectiveness)

- Regelmäßige Programmbewertungen – Analysiere Wirkung und Aufwand:

- Quartalsweise Überprüfung der Wartungsergebnisse

- Detailanalyse einzelner Aufgaben und deren Nutzen

- Bewertung der Ressourcenauslastung

- Einbezug des Feedbacks von Techniker*innen

- Anpassung von Intervallen und Prozessen

- Technologie besser nutzen – Mache das Beste aus deinem CMMS:

- Mobile Apps für effizienteres Arbeiten vor Ort

- KI-Tools für komplexe Wartungsszenarien

- Analytics für datenbasierte Optimierungen

- Systemintegrationen für besseres Zusammenspiel mit anderen Abteilungen

- IoT-Anbindung für zustandsbasierte Wartung

Dank solcher Maßnahmen verhinderst du, dass deine vorbeugende Instandhaltung zu starr bleibt. Stattdessen entwickelst du dich zu einem datengestützten, kontinuierlich lernenden Instandhaltungsprofi, der auf Veränderungen schnell reagiert und immer wieder neue Potenziale ausschöpft.

Wie du mit vorbeugender Instandhaltung in einem CMMS startest

Analyse und Planung

Starte dein Projekt mit einer fokussierten Bestandsaufnahme:

- Aktueller Status – Wo stehst du gerade?

- Erstelle eine Liste aller relevanten Anlagen und bewerte ihren Zustand

- Ermittle, welcher Anteil deiner Wartung bisher reaktiv stattfindet

- Identifiziere besonders kritische und störanfällige Anlagen

- Prüfe vorhandene Wartungsdokumentation

- Erstelle eine Übersicht zu den Kompetenzen deines Wartungsteams

- Potenziale erkennen – Wo lohnt sich Optimierung besonders?

- Identifiziere Anlagengruppen mit häufigen Ausfällen

- Berechne Ausfallkosten pro Anlagentyp

- Kläre vorhandene Wissenslücken im Team

- Prüfe die Qualität deiner aktuellen Dokumentation

- Schätze die Möglichkeiten für Effizienzsteigerungen ab

- Umsetzungsfahrplan – Wie kommst du ans Ziel?

- Lege eine stufenweise Einführung fest

- Definiere einen Zeitplan mit klaren Etappen

- Setze Erfolgsindikatoren und erfasse Basisdaten

- Prüfe, welche Ressourcen oder externe Unterstützung du brauchst

- Erstelle einen Schulungs- und Kommunikationsplan

Mit dieser Bestandsaufnahme wirst du dir über den Ausgangszustand und das Verbesserungspotenzial bewusst, bevor du mit der eigentlichen CMMS-Implementierung beginnst.

Auswahl der passenden CMMS-Lösung

Wenn du dich für eine Software zur vorbeugenden Wartung entscheidest, solltest du folgende Punkte beachten:

- Kernfunktionen – Bietet das System alles, was du brauchst?

- Flexible Planung mit unterschiedlichen Auslösern (Zeit, Nutzung, Zustand)

- Automatisierte Erstellung von Arbeitsaufträgen

- Umfassendes Asset Management mit ausführlichen Anlagendaten

- Mobile Funktionen für Techniker*innen im Feld

- Verwaltung von Wartungsdokumenten und Checklisten

- Benutzerfreundlichkeit – Wie intuitiv ist die Software?

- Rollenbasierte Ansichten für unterschiedliche Nutzergruppen

- Klare und übersichtliche Bedienung

- Gute mobile App für den Einsatz vor Ort

- Keine überflüssigen Klickwege oder Menüs

- Integrationsmöglichkeiten – Passt die Lösung in deine Systemlandschaft?

- Schnittstellen zu ERP (Einkauf, Kosten, Personal)

- Anbindung an Produktionssysteme für Zeitpläne und Stillstandsdaten

- IoT- und Condition-Monitoring-Integration für Live-Daten

- Anbindung an Dokumenten-Management-Systeme

- Implementierungskonzept – Wie läuft die Einführung ab?

- Zeitplan im Branchenvergleich

- Erforderliche interne Ressourcen und Projektmanagement

- Schulungs- und Changemanagement-Unterstützung

- Hilfestellung bei Datenmigration und -aufbereitung

- Fortschrittliche Funktionen – Was bietet das System perspektivisch?

- KI-gestützte Hilfen und Automatisierung

- Umfassende Analytics zur Leistungsoptimierung

- Konfigurierbarkeit für spezifische Anforderungen

- Regelmäßige Updates und Innovations-Features

Moderne CMMS Software wie remberg sind häufig benutzerfreundlicher als ältere Systeme und bieten zudem schnellere Implementierungen. Sie punkten mit KI-Funktionen, integrierten Workflows und einer zukunftsfähigen Roadmap, die deine Instandhaltung langfristig unterstützt.

Vorbeugende Instandhaltung bedeutet einen grundlegenden Wandel von reaktivem „Feuerlöschen“ hin zu vorausschauenden, strategisch geplanten Maßnahmen. Mit einer CMMS-gesteuerten, vorbeugenden Instandhaltungsstrategie lassen sich Stillstandzeiten deutlich senken, Assetlebensdauer verlängern und Wartungsressourcen optimal nutzen – ein doppelter Gewinn für Betriebsabläufe und Finanzergebnisse. Der Weg dorthin startet mit einer ehrlichen Standortbestimmung und dem festen Willen, Störungen zur Ausnahme zu machen statt zur Regel.

Häufig gestellte Fragen

Wie verbessert ein CMMS vorbeugende Instandhaltungsprogramme?

Ein CMMS optimiert die vorbeugende Instandhaltung, indem es Wartungsaufgaben automatisiert plant und auslöst, Arbeitsaufträge erstellt, Techniker*innen relevante Dokumentationen und Checklisten direkt zugänglich macht und Erledigungsstatus sowie Ergebnisse zentral speichert. So können Compliance-Anforderungen leichter erfüllt und die Effektivität der Wartung gemessen werden. Darüber hinaus ermöglicht eine CMMS-Lösung mobile Zugriffe, was Arbeitsprozesse im Feld stark vereinfacht. Insgesamt steigern Unternehmen damit die Effizienz ihrer Wartung um 20–30 % und haben jederzeit einen transparenten Überblick über den Zustand ihrer Assets.

Welche Vorteile hat die vorbeugende Instandhaltung mit einem CMMS?

Wesentlicher Nutzen sind: deutlich geringere Stillstände (typisch 30–50 % weniger Ausfälle), niedrigere Wartungskosten (vorbeugende Maßnahmen sind 3–5-mal günstiger als Notfalleinsätze), höhere Lebensdauer von Assets (um 15–30 %), gesteigerte Produktivität und Zeitersparnis für das Team (rund 20–30 % Effizienzplus), verbesserte Dokumentation und Compliance, reduzierter Ersatzteilbestand (15–25 % weniger Lagerkosten), höhere Sicherheit dank regelmäßiger Inspektionen und eine solide Datenbasis für kontinuierliche Verbesserungen. Diese Vorteile sorgen in der Regel innerhalb von 12–18 Monaten für eine Amortisation der Softwarekosten.

Wie lege ich vorbeugende Wartungspläne in einem CMMS an?

Zunächst erfasst du alle relevanten Assets mitsamt Daten und Historien. Danach definierst du passende Wartungsintervalle und Aufgaben basierend auf Herstellerempfehlungen, Erfahrungen und Betriebsanforderungen. Du erstellst Checklisten und hinterlegst Dokumentationen, legst Auslöser für Zeit- oder Nutzungszyklen fest und konfigurierst die automatische Arbeitsauftrags-Erstellung. Anschließend weist du Aufgaben dem zuständigen Personal zu, hinterlegst benötigte Ressourcen und richtest Erinnerung und Eskalation bei Überfälligkeit ein. Moderne CMMS-Lösungen stellen für diese Schritte oft Vorlagen zur Verfügung, um den Prozess zu beschleunigen.

Auf welche Funktionen sollte ich bei einer CMMS-Lösung für vorbeugende Instandhaltung achten?

Entscheidend sind: eine flexible Wartungsplanung mit Zeit-, Nutzungs- und Zustandsauslösern, automatisierte Arbeitsauftrags-Erstellung mit allen notwendigen Informationen, ein umfassendes Asset Management, mobile Anbindung für Techniker*innen, Dokumenten- und Checklistenverwaltung, transparente und anpassbare Reports, Inventurfunktionen für Ersatzteile, Eskalations- und Benachrichtigungssysteme sowie eine intuitive Bedienoberfläche. Anspruchsvolle Systeme bieten zusätzlich KI-Features, IoT-Integrationen und erweiterte Analytics-Funktionen für tiefgehende Optimierung.

Wie senkt ein CMMS die Wartungskosten?

Ein CMMS senkt Wartungskosten, indem es den Anteil ungeplanter Notfalleinsätze reduziert – diese sind oft 3–5-mal teurer als rechtzeitig geplante Arbeiten. Außerdem verbessert die Software die Planung, sodass Techniker*innen effizienter arbeiten, weniger Zeit für Papierkram aufwenden und Ersatzteile rechtzeitig beschafft werden können. Eine systematische Dokumentation und Analyse führt zu verlängerten Lebenszyklen, weil Wartungsintervalle passgenau und datenbasiert angepasst werden können. Dadurch sinken langfristig auch Investitionskosten für Neuanschaffungen. In Summe erreichen Unternehmen typischerweise Einsparungen von 10–15 % bei den Wartungskosten, während gleichzeitig die Assetverfügbarkeit steigt.