So viel kostet ineffiziente Instandhaltung

Ungeplante Stillstände von Anlagen kosten Fertigungsunternehmen bis zu 147.000 EUR pro Stunde. In manchen Produktionsumgebungen kann dieser Wert täglich in die Millionen gehen. Zusätzlich zu den direkten finanziellen Auswirkungen führt eine ineffektive Instandhaltung zu einer Kettenreaktion: Produktionsverzögerungen, Qualitätsprobleme, überhöhte Reparaturkosten und ein vorzeitiger Austausch von Anlagen. Wie können moderne Fertigungsunternehmen diese Herausforderungen angehen und gleichzeitig die Betriebseffizienz maximieren? In diesem Artikel erfährst du, wie fortschrittliche Instandhaltungssoftware Fertigungsprozesse transformiert, indem sie die Anlagenverfügbarkeit verbessert, Stillstandszeiten reduziert und datenbasierte Entscheidungen ermöglicht.

Die wichtigsten Punkte

- Ungeplante Ausfälle sind teuer: Ineffektive Instandhaltung verursacht enorme Stillstandskosten von durchschnittlich 147.000+ EUR pro Stunde – bei manchen Produktion schnell im Millionenbereich. Neben diesen direkten Verlusten entstehen Folgekosten wie Produktionsverzögerungen, Qualitätsprobleme und vorzeitige Anlagenabschreibungen.

- Von reaktiv zu präventiv: Die Industrie muss vom reaktiven „Feuerlöschen” zu präventiven Strategien wechseln. Das verringert Notfallreparaturen, senkt Stillstandszeiten und optimiert Wartungspläne.

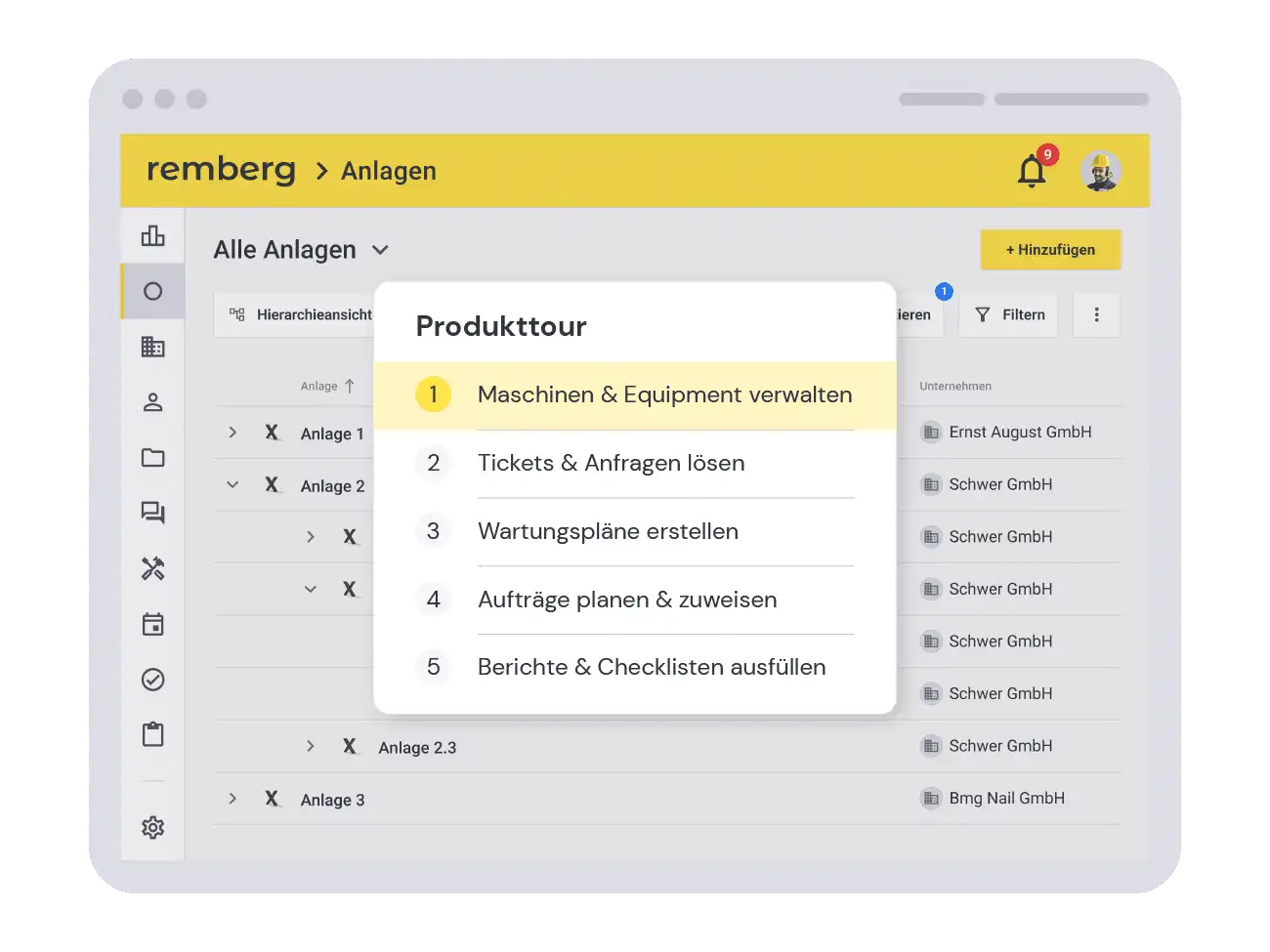

- Kernfunktionen einer Instandhaltungssoftware: Erfolgreiche Lösungen vereinen Asset Management, Auftragsverwaltung, Terminierung präventiver Wartung, Teile-/Inventarverwaltung und Analytik. Diese Features sorgen für Echtzeit-Transparenz, verschlankte Workflows und eine zentrale Dokumentation aller Instandhaltungsaktivitäten.

- Mit Investitionen in KI kosten sparen: KI-gestützte Fehlersuche bietet sofortigen Zugriff auf relevante Dokumentation, schnellere Diagnosen und geführte Reparaturschritte – die Diagnosezeit sinkt um bis zu 35 %, und First-Time-Fix-Raten steigen. So wird Expertenwissen demokratisiert und wertvolles Organisations-Know-how gesichert.

- Best Practices für die Implementierung: Ein schrittweises Vorgehen – von Prozessanalysen über Datenmigration und Anwenderschulungen bis zum Pilotprojekt und kontinuierlicher Optimierung – ist entscheidend. Erfolg beruht auf Rückhalt des Managements, klaren Zielen, Einbindung der Anwender*innen und konsistenten Daten für eine zügige Einführung mit messbarem ROI.

Die tatsächlichen Stillstandskosten in der Fertigung: Warum Instandhaltungssoftware so wichtig ist

Die Auswirkungen von Anlagenfehlern beziffern

Stillstand in der Fertigung betrifft dich auf offensichtliche und verborgene Weise:

Traditionelle reaktive Wartung – also erst zu reparieren, wenn etwas ausfällt – verursacht so einen Teufelskreis. Dein Instandhaltungsteam befindet sich permanent im „Feuerwehrmodus“ und geht nie den eigentlichen Ursachen auf den Grund oder setzt nachhaltige Verbesserungen um. Diese Reaktivität kostet letztlich das Drei- bis Fünffache dessen, was für eine gut geplante präventive Wartung anfallen würde.

Die Entwicklung der Instandhaltung in der Fertigung

Die Instandhaltungsstrategie hat sich über die letzten Jahrzehnte stark weiterentwickelt:

- Reaktive Wartung – Das traditionelle „Reparieren, wenn’s kaputtgeht“-Modell, das zwar die kurzfristige Anlagennutzung maximiert, aber hohe Notfallreparaturkosten und unvorhersehbare Ausfallzeiten mit sich bringt.

- Präventive Wartung – Geplante Wartung nach Zeitintervallen oder Nutzungsgrenzen, senkt Notfälle, kann aber mitunter zu unnötigen Wartungsmaßnahmen führen.

- Zustandsorientierte Wartung – Echtzeitüberwachung der Anlagen, um Wartung dann durchzuführen, wenn Indikatoren auf eine Abnutzung oder Störung hinweisen.

- Predictive Maintenance – Einsatz von Datenanalysen und Sensortechnik, um Ausfälle vorherzusagen und Wartungszeitpunkte sowie -umfänge zu optimieren.

- KI-gestützte Instandhaltung – Anwendung künstlicher Intelligenz auf Instandhaltungsdaten, um Muster zu erkennen, Diagnosen zu automatisieren und Entscheidungen intelligenter zu treffen.

Digitale Instandhaltungssoftware schafft die Grundlage, diese fortgeschrittenen Methoden umzusetzen. So reduzierst du Ausfallzeiten, verlängerst die Lebensdauer deiner Anlagen, optimierst Wartungsressourcen und erhöhst die Produktionssicherheit – alles mit direktem Einfluss auf dein Betriebsergebnis.

Was ist Instandhaltungssoftware für die Fertigung? Zentrale Funktionmen im Überblick

Definition und Grundkonzepte

Instandhaltungssoftware für die Fertigung ist ein digitales System zur Planung, Dokumentation und Überwachung sowohl regulärer als auch ungeplanter Wartungsarbeiten an Produktionsmaschinen und -anlagen. Sie bündelt sämtliche Instandhaltungsinformationen – von den Anlagedaten über Wartungshistorien und Dokumentation bis zu Ersatzteillager und Arbeitsaufträgen – in einem einheitlichen, zentralen System.

Im Gegensatz zu manuellen oder nicht vernetzten Lösungen sorgen umfassende Instandhaltungssoftwares für standardisierte Workflows, automatisierte Terminplanung, Echtzeit-Transparenz und datenbasierte Strategien. Moderne Systeme ermöglichen mobilen Zugriff für Techniker*innen, sind häufig Cloud-basiert für standortübergreifende Nutzung und setzen zunehmend auf künstliche Intelligenz als Entscheidungshilfe.

Wichtige Funktionen

Eine effektive Instandhaltungssoftware umfasst mehrere zentrale Bausteine:

- Asset Management – Das Herzstück mit:

- Ausführlichen technischen Anlagendaten

- Hierarchischen Strukturen (Werke, Linien, Anlagen, Komponenten)

- Wartungshistorien und Dokumentation

- Garantien und Serviceverträgen

- Leistungskennzahlen und Zuverlässigkeitsdaten

- Work Order Management – Zur Abwicklung von Wartungsaufträgen:

- Digitale Erstellung und Zuweisung von Wartungsaufträgen

- Priorisierte Terminplanung

- Teile- und Werkzeugbedarf

- Vorgehensanweisungen und Sicherheitsinformationen

- Rückmeldung und Dokumentation der Auftragsabwicklung

- Präventive Wartung – Für geplante Wartungen:

- Zeit- oder Nutzungsbasierte Wartungsauslöser

- Automatisierte Erstellung von Wartungsaufträgen

- Ressourcenallokation und Terminierung

- Nachverfolgung gesetzlicher Anforderungen

- Optimierung von Wartungsplänen

- Teile- und Inventarverwaltung – Zur Überwachung von Ersatzteilen:

- Echtzeit-Bestand aller Ersatzteile

- Automatisierte Nachbestellung

- Zuordnung von Teilen zu spezifischen Anlagen

- Verbrauchserfassung und Bedarfsprognosen

- Lieferantenmanagement

- Reporting und Analytik – Für Leistungskennzahlen:

- Zuverlässigkeitsmetriken (z. B. MTBF, MTTR)

- Kostenanalyse der Instandhaltung

- Auslastungsanalysen beim Personal

- Erfassung von Ausfällen und Ursachen

- Individuell anpassbare Berichte und Dashboards

Diese Kernkomponenten bilden den Unterbau für ein effizientes Instandhaltungsmanagement. Du erhältst ein durchgängiges System, mit dem sich alle Wartungsaktivitäten erfassen und von reaktiven zu proaktiven Abläufen wechseln lassen.

7 zentrale Vorteile von Instandhaltungssoftware in deinem Fertigungsbetrieb

1. Weniger Anlagenstillstände

Eine effektive Instandhaltungssoftware steigert die Anlagenverfügbarkeit:

- Optimierte präventive Wartung – Wartungstermine nach Herstellerempfehlungen verhindern typische Ausfälle im Vorfeld und reduzieren ungeplante Stillstände in Implementierungen um 30–45 %.

- Früherkennung von Problemen – Digitale Checklisten und Inspektionsrunden decken sich anbahnende Defekte frühzeitig auf, sodass du Eingriffe in geplanten Produktionspausen durchführen kannst.

- Schnellere Reparaturen – Wenn doch eine Störung auftritt, steht Techniker*innen direkt die komplette Anlagendokumentation mit Fehlerhistorie und Anleitungen zur Verfügung, was die mittlere Reparaturzeit (MTTR) um 20–30 % senkt.

- Historische Analysen – Wartungshistorien machen wiederkehrende Probleme sichtbar und ermöglichen gezielte Verbesserungen oder Modifikationen.

Diverse Studien belegen, dass Instandhaltungssoftware die allgemeine Instandhaltungseffizienz um 20–30 % steigert und durch präventive Maßnahmen ungeplante Ausfallzeiten reduziert.

2. Längere Anlagenlebensdauer

Eine gute Wartung hat enormen Einfluss auf die Lebensdauer deiner Anlagen:

- Herstellerempfohlene Wartung – Automatisierte Wartungspläne stellen sicher, dass erforderliche Arbeiten fristgerecht erfolgen, um frühzeitige Komponentenfehler und Folgeschäden zu vermeiden.

- Richtige Schmierung und Kalibrierung – Regelmäßige Aufgaben erhalten optimale Betriebsbedingungen und verringern den Verschleiß an kritischen Bauteilen.

- Überwachung von Verschleiß – Leistungskennzahlen decken allmähliche Verschlechterungen auf, sodass du rechtzeitig eingreifen kannst.

- Details auf Bauteilebene – Präzise Wartungsverläufe zeigen problematische Komponenten und ermöglichen einen gezielten Austausch oder konstruktive Verbesserungen.

Durch diese Maßnahmen erhöht sich die Lebensdauer der Anlagen meist um 15–25 %, sodass Investitionen für Ersatzbeschaffungen später anfallen.

3. Besserer Einsatz von Wartungsressourcen

Instandhaltungssoftware optimiert den Ressourceneinsatz:

- Höhere Arbeitseffizienz – Planbare Wartungen verringern Notfälle und erleichtern dir den Techniker-Einsatz, typischerweise steigt die Arbeitseffizienz um 15–30 %.

- Passende Skills – Aufträge werden auf Basis erforderlicher Qualifikationen verteilt, damit immer die richtige Person am richtigen Job arbeitet.

- Optimiertes Ersatzteillager – Die genaue Verfolgung von Teilenbedarf und Verbrauch verhindert sowohl Leerlauf durch fehlende Teile als auch Kapitalbindung durch Überbestände. Meist sinken die Lagerkosten um 15–25 %.

- Verwaltung externer Dienstleister – Leistungen von Fremdfirmen werden transparenter erfasst und koordiniert, wodurch sich Doppelarbeit reduziert und die Nachverfolgung erleichtert.

Dank dieser Effizienzsteigerungen kann dein Team mehr Aufgaben erledigen oder den gleichen Output mit weniger Aufwand realisieren.

4. Bessere Einhaltung von Vorschriften

Gerade in der Fertigung sind gesetzliche Vorgaben zum Teil umfangreich:

- Konsistente Dokumentation – Digitale Aufzeichnungen liefern vollständige Wartungshistorien, die Behörden- und Qualitätsanforderungen standhalten.

- Automatische Terminierung – Obligatorische Inspektionen und Zertifizierungen werden automatisch veranlasst und nachverfolgt, sodass du keine Fristen verpasst.

- Elektronische Signaturen – Abschließende Freigaben inklusive Zeitstempel erfüllen Audit-Anforderungen.

- Berichtserstellung – Benötigte Nachweise für Audits und Zertifizierungen sind schnell generierbar.

So fügt sich Compliance nahtlos in deine normalen Wartungsabläufe ein, statt lästige Papierarbeit zu sein.

5. Fundiertere Entscheidungen dank Daten

Umfassende Wartungsdaten liefern dir strategische Erkenntnisse:

- Leistungskennzahlen – Anlagenzuverlässigkeit, Instandhaltungskosten und Ausfallmuster lassen sich über Werke, Linien oder Anlagentypen hinweg vergleichen.

- Kostentransparenz – Vollständige Wartungskosten inklusive Teilen und Arbeitszeit identifizieren problematische Assets, die einen Austausch rechtfertigen können.

- Bessere Ressourcenverteilung – Fundierte Planung von Personal und Material auf Basis konkreter Kennzahlen.

- Investitionsplanung – Datenbasierte Entscheidungen über Anschaffungen oder Modernisierungen mithilfe verlässlicher Ausfall- und Kostenprognosen.

Auf diese Weise wird die Instandhaltung von einer reinen Kostenstelle zu einem strategischen Faktor für betriebliche Exzellenz und wirtschaftliche Investitionsentscheidungen.

6. Verbesserte Team-Kommunikation

Instandhaltungssoftware erleichtert die bereichsübergreifende Abstimmung:

- Zentrales Informationsmanagement – Alle Beteiligten greifen auf dieselben Daten zu, statt in Schichtbüchern oder Abteilungs-Insellösungen zu suchen.

- Status-Transparenz – Produktion und Wartung sehen geplante Aufgaben und den aktuellen Zustand der Anlagen, um Abläufe reibungslos zu koordinieren.

- Wissenssicherung – Abläufe, Fehlerbilder und Lösungen werden dokumentiert und bleiben auch bei Personalwechseln erhalten.

- Übergaben zwischen Schichten – Digitale Protokolle stellen sicher, dass Informationen nahtlos weitergegeben werden und kein Know-how verloren geht.

So vermeidest du Missverständnisse und Verzögerungen, die aus verstreuten Informationsinseln resultieren.

7. Kontinuierliche Verbesserung

Effektive Instandhaltungssoftware schafft eine Basis für fortlaufende Optimierungen:

- Ausfallanalysen – Detaillierte Wartungshistorien enthüllen die wahren Fehlerursachen, damit du nachhaltige Lösungen statt kurzfristiger Notfallmaßnahmen umsetzen kannst.

- Verfahrensoptimierung – Wartungsprozeduren lassen sich basierend auf realen Erfahrungen verfeinern und zentral aktualisieren.

- Leistungsvergleiche – Anlagen- und Team-KPIs über mehrere Standorte, Schichten oder Zeiträume hinweg zeigen dir Best Practices.

- Predictive-Funktionen – Je mehr Daten vorliegen, desto präziser wird die Vorhersage von Ausfällen und der ideale Wartungszeitpunkt.

Diese Verbesserungszyklen machen Instandhaltung zu einem dynamischen Prozess, der kontinuierlich für mehr Betriebssicherheit und Effizienz sorgt.

Wichtige Funktionen, die du bei einer Instandhaltungssoftware für die Fertigung brauchst

Zentrale Funktionen in Fertigungsumgebungen

Wenn du dich nach Instandhaltungssoftware für deinen Betrieb umsiehst, sollten insbesondere folgende Punkte erfüllt sein:

- Asset Management – Komplexe Anlagennetzwerke mit:

- Strukturiertem Aufbau (Linien, Maschinen, Komponenten)

- Verfolgung auf Komponentenebene für kritische Anlagen

- Standortbasierter Organisation

- Kategorisierung nach Anlagentyp, Kritikalität oder Funktion

- Dokumentenverwaltung auf jeder Ebene

- Arbeitsaufträge – Für effiziente Auftragsbearbeitung:

- Terminplanung

- Zuordnung benötigter Fähigkeiten, Teile und Werkzeuge

- Hinterlegte Prozess- und Sicherheitsanweisungen

- Zeiterfassung und Kostenverfolgung

- Systematische Erfassung von Fehlercodes

- Vorbeugende Instandhaltung – Für eine smartere Planung:

- Verschiedene Auslöser (Zeit, Nutzungsgrad, Zustand)

- Integration mit Produktionsplanungen zur Minimierung von Ausfällen

- Ressourcenabgleich

- Gesetzliche Vorschriften im Blick

- Übersichtliche Wartungskalender

- Mobiler Zugriff – Für Techniker*innen vor Ort:

- Komplette Auftragsabwicklung auf dem Shopfloor

- Zugriff auf Dokumentationen direkt am Einsatzort

- Barcode-/QR-Code-Scanning für Anlagenidentifikation

- Foto-/Video-Dokumentation von Schäden oder Reparaturen

- Online-/Offline-Funktion für schlechte Netzabdeckung

- Dashboards & Analysen – Für bessere Entscheidungen:

- KPI-Überwachung (z. B. OEE, MTBF, MTTR)

- Kostenanalysen nach Anlage, Abteilung oder Störungstyp

- Individualisierbare Berichte für verschiedene Zielgruppen

- Trendanalysen zur Anlagenzuverlässigkeit

- Management-Dashboards mit Handlungsoptionen

All diese Funktionen bilden das Fundament eines wirksamen Instandhaltungsmanagements in modernen Fertigungsumgebungen.

Integrationsanforderungen in der Fertigung

Oft muss Instandhaltungssoftware nahtlos mit anderen Systemen zusammenarbeiten:

- ERP-Anbindung – Verbindung mit Unternehmenssystemen für:

- Finanzbuchhalterische Erfassung von Wartungskosten

- Übernahme von Anlagendaten und Stammdaten

- Erstellung von Bestellungen für Ersatzteile

- Personaldisposition und Zeiterfassung

- Abgleich mit Produktions- und Kapazitätsplanung

- Produktionssysteme – Abstimmung mit MES o. Ä.:

- Weitergabe von Anlagenstatus

- Zugriff auf Produktionspläne für Wartungsfenster

- Korrelation von Qualitätsdaten mit Wartungsintervallen

- Stillstandsprotokollierung und -kategorisierung

- Bewertung des Produktionseinflusses

- Condition Monitoring – Verbindung mit Maschinen-Sensoren:

- Echtzeit-Datenerfassung

- Automatisierte Warnungen bei Grenzwertüberschreitungen

- Zustandsgestützte Wartungsauslösung

- Verlaufskontrolle von Messwerten

- Bereitstellung von Diagnosedaten

- Dokumentationssysteme – Zugriff auf technische Unterlagen:

- Maschinenhandbücher und Zeichnungen

- Konstruktionsänderungen (ECNs)

- Standardprozeduren und Arbeitsanweisungen

- Prüf- und Kalibrierzertifikate

- Nachweise zur Erfüllung regulatorischer Vorgaben

Dank solcher Integrationen fügt sich deine Instandhaltungssoftware in eine umfassende Technologielandschaft ein, statt nur eine Insellösung zu sein.

Wie der KI-Copilot die Fehlersuche in der Instandhaltung revolutioniert

Mit KI-Vorsprung in der Wartung

Als Vorreiter im Bereich KI-gestützter Wartung bietet der KI-Copilot von remberg einen entscheidenden Fortschritt für den Wartungsalltag. Dieses intelligente Assistenzsystem verändert die Art und Weise, wie Techniker*innen Probleme erkennen und lösen, durch mehrere Hauptfunktionen:

- Sofortiger Dokumentenzugriff – Der KI-Copilot stellt:

- Relevante Anlagendokumentation auf Knopfdruck bereit

- Kontextspezifische Filterung zum schnellen Auffinden gesuchter Infos

- Automatische Hervorhebung kritischer Stellen

- Übersetzung technischer Fachbegriffe, wenn nötig

- Zentralisierte Erfassung und Sicherung von Wissen

- Geführte Fehlersuche – Für eine schnellere Diagnose liefert die KI:

- Symptomorientierte Vorschläge

- Schritt-für-Schritt-Anweisungen zur Störungsbeseitigung

- Vergleichbare Fälle aus der Vergangenheit und deren Lösungen

- Hinweise zu Bauteilen und deren Funktion

- Sicherheitshinweise und Schutzmaßnahmen

- Wissenstransfer – Für die Umsetzung der Lösung:

- Detaillierte Reparaturanleitungen

- Teileidentifikation und Verfügbarkeitsprüfung

- Benötigte Werkzeuge und Qualifikationen

- Reparaturhistorien und deren Ergebnisse

- Prüfverfahren zur Erfolgskontrolle

So erhöht der KI-Copilot die Effizienz und senkt gleichzeitig die Fehlerquote – unabhängig vom Erfahrungsstand einzelner Techniker*innen. Dein Team profitiert von einem sofortigen Zugang zu kollektivem Know-how, was die Diagnose beschleunigt und die Reparaturqualität steigert.

Vorteile KI-gestützter Instandhaltung

Der praktische Nutzen der KI-Unterstützung zeigt sich in klaren Kennzahlen:

- Schnellere Problemlösung – Die Diagnosezeit sinkt in der Regel um 25–35 %, während sich First-Time-Fix-Raten um 15–25 % erhöhen.

- Wissensvernetzung – Weniger erfahrene Teammitglieder können dank geführter Schritte komplexe Probleme sicherer lösen.

- Fortlaufendes Lernen – Das System sammelt kontinuierlich Daten über erfolgreiche Reparaturen und verbessert damit seine Empfehlungen fortwährend.

- Optimierte Dokumentation – Reparaturberichte gewinnen an Konsistenz und Qualität, da wichtige Details automatisch erfasst werden.

- Beschleunigte Einarbeitung – Neue Techniker*innen profitieren von Schritt-für-Schritt-Anleitungen und wertvollen Kontextinfos.

So steigert KI die Leistungsfähigkeit deines gesamten Instandhaltungsteams. Probleme werden schneller gelöst, Eskalationen seltener und Wissen bleibt erhalten – selbst bei Personalwechsel.

Einführung von Instandhaltungssoftware: Integration, Zeitplan und Best Practices

Strategische Vorgehensweise bei der Implementierung

Eine erfolgreiche Einführung von Instandhaltungssoftware verlangt ein gut strukturiertes Projekt:

- Analyse und Planung (Woche 1–3)

- Erfassung bestehender Prozesse und Schmerzpunkte

- Ermittlung von Integrationsbedarf mit vorhandenen Systemen

- Definition von Erfolgskennzahlen und Zielen

- Strategie für die Datenmigration entwickeln

- Projektteam aufstellen und Rollen festlegen

- Systemkonfiguration (Woche 4–6)

- Anlegen der Organisationsstruktur und Nutzerrollen

- Aufbau einer Anlagenhierarchie und Kategorisierung

- Festlegung von Wartungsplänen und -prozeduren

- Definition von Workflows und Freigabeschritten

- Einrichtung individueller Datenfelder und Formulare

- Datenmigration (Woche 6–8)

- Import vorhandener Anlagendaten

- Übertragung historischer Wartungsinformationen

- Upload technischer Dokumente und Anleitungen

- Einpflegen von Ersatzteilbeständen

- Validierung und Qualitätssicherung

- Integration (Woche 7–10)

- Anbindung an ERP-Systeme

- Schnittstellen zu Produktionssystemen implementieren

- Einbindung von Sensoren zur Zustandsüberwachung

- Test des Datenflusses zwischen den Systemen

- Funktionsprüfung und Feinjustierung

- Anwenderschulung (Woche 9–11)

- Entwicklung von Schulungsmaterialien für unterschiedliche Rollen

- Training der Administrator*innen

- Anwenderschulungen für das operative Personal

- Erstellen von Referenzdokumentation

- Einrichtung eines Support-Prozesses

- Pilotbetrieb (Woche 10–12)

- Einführung in einem ausgewählten Bereich oder Anlagenpool

- Überwachung der Systemnutzung und Fehlerbehebung

- Einholen von Feedback und Feinjustierung

- Prüfung der definierten Ziele im Pilotbereich

- Validierung der Ergebnisse

- Vollständige Einführung (Woche 12–16)

- Rollout auf alle relevanten Anlagen und Abteilungen

- Abschluss der Anwenderschulungen für die gesamte Belegschaft

- Ablösung veralteter Lösungen

- Implementierung kontinuierlicher Verbesserungsprozesse

- Messung der Erfolge im Vergleich zur Ausgangssituation

Mit diesem schrittweisen Vorgehen sicherst du dir rasche Erfolge und minimierst dabei Unterbrechungen. Bereits im Pilotbetrieb profitierst du von ersten Vorteilen, während du die Grundlagen für den flächendeckenden Einsatz legst.

Erfolgsfaktoren bei der Einführung

Mehrere Faktoren haben entscheidenden Einfluss auf den Projekterfolg:

- Management-Support – Die aktive Unterstützung der Unternehmensleitung unterstreicht die Bedeutung und hilft bei eventuellem Widerstand.

- Klare Ziele – Konkrete Vorgaben und Erfolgskriterien liefern Orientierung und erleichtern die Erfolgsmessung.

- Prozessoptimierung – Die Implementierung ist eine Chance, ineffiziente Abläufe zu verbessern und nicht nur zu digitalisieren.

- Einbindung von Anwender*innen – Wer später mit dem System arbeitet, sollte früh involviert sein, um Akzeptanz und passgenaue Lösungen sicherzustellen.

- Datenqualität – Saubere Daten erhöhen die Aussagekraft und das Vertrauen in das neue System.

- Umfassende Schulung – Aufgabenspezifische Trainings sorgen für eine zügige und effektive Systemnutzung.

- Change Management – Aktive Kommunikation und Begleitung von Veränderungen steigern die Akzeptanz nachhaltig.

Wenn du diese Erfolgsfaktoren beachtest, beschleunigst du die Einführung, erhöhst die Zufriedenheit im Team und realisierst schneller den Mehrwert der Software.

Nächste Schritte: Passt die Instandhaltungssoftware von remberg zu deinen Anforderungen?

Bewertungsrahmen

Um herauszufinden, ob remberg, die intelligente Instandhaltungssoftware zu deiner Fertigungsumgebung passt, solltest du folgende Punkte prüfen:

- Aktuelle Reifegrade

- Wie managst du deine Instandhaltung bisher?

- Wie hoch ist dein Anteil reaktiver vs. präventiver Wartung?

- Wie erfasst du Anlagenhistorie und Leistungsdaten?

- Wo liegen deine größten Wartungsprobleme?

- Wie schnell findest du benötigte Informationen?

- Geschäftliche Auswirkungen

- Wie teuer sind Ausfälle deiner kritischsten Anlagen?

- Wie viel Zeit vergeuden Techniker*innen bei der Suche nach Infos?

- Welche Kennzahlen hast du zur Effizienz deines Personals?

- Wie viel Potenzial steckt in einer längeren Anlagenlebensdauer?

- Welche gesetzlichen Anforderungen beeinflussen deine Wartung?

- Technische Voraussetzungen

- Welche Systeme bestehen bereits und müssen angebunden werden?

- Bist du für mobilen Zugriff ausgerüstet?

- Welche Daten sind aus heutigen Systemen verfügbar?

- Wie gut ist die Dokumentation deiner Maschinen tatsächlich?

- Wie sieht die Netzabdeckung in deinen Produktionsbereichen aus?

- Implementierungsfähigkeit

- Gibt es Unterstützung vom Management für dieses Projekt?

- Hast du interne Ressourcen für ein Implementierungsteam?

- Wie aufgeschlossen ist dein Team gegenüber neuen Prozessen?

- Welchen Zeitplan kannst du realistisch einhalten?

- Welche Erfolgskriterien willst du ansetzen?

Mit diesem Vorgehen verschaffst du dir Klarheit über Anforderungen und Potenziale. Auf dieser Basis kannst du besser entscheiden, welche Lösung am besten passt.

remberg, die intelligente Instandhaltungssoftware

Wenn du erfahren möchtest, wie das remberg CMMS deine Abläufe konkret verbessern kann, sind folgende Schritte sinnvoll:

- Demo anfordern – Lass dir in einer auf dich zugeschnittenen Live-Demonstration zeigen, wie remberg in deiner Fertigungsumgebung funktioniert.

- Wertanalyse durchführen – Gemeinsam mit remberg-Spezialist*innen kannst du den konkreten Nutzen in deinem Betrieb bewerten – basierend auf Anlagentypen, Wartungsbedarf und aktuellen Kennzahlen.

- Erfahrungsberichte – Tausch dich mit bestehenden remberg-Kund*innen aus der Fertigung aus, um mehr über deren Ergebnisse zu erfahren.

- Pilotprojekt planen – Starte in einem Teilbereich, um den Mehrwert schnell zu belegen und die Basis für eine spätere Skalierung zu schaffen.

Moderne Instandhaltungssoftware ermöglicht es dir, Wartung und Reparaturen von einem reaktiven Kostenfaktor in eine strategische Funktion zu verwandeln, die für mehr Zuverlässigkeit und Produktivität in deinem gesamten Betrieb sorgt. Mit dem richtigen System erzielst du nachweislich weniger Ausfälle, eine höhere Effizienz in der Instandhaltung und steigende Gesamtrentabilität

Häufig gestellte Fragen

Was ist CMMS-Software für die Fertigung?

Ein CMMS (Computerized Maintenance Management System) für die Fertigung ist eine digitale Plattform, die Wartungsaufgaben, Dokumentation und Ressourcen an einem Ort bündelt. Sie umfasst Funktionen für Asset Management, Arbeitsaufträge, präventive Wartungsplanung, Inventarverwaltung und Leistungsanalytik. Moderne CMMS-Lösungen für die Fertigung bieten häufig mobilen Zugriff, Integration mit ERP-Systemen und zunehmend KI-gestützte Funktionen zur Fehlersuche und Entscheidungsunterstützung. Damit wird die Instandhaltung von reaktiven zu proaktiven Prozessen weiterentwickelt und die Anlagenzuverlässigkeit gesteigert.

Wie senkt Instandhaltungssoftware Stillstandszeiten?

Instandhaltungssoftware senkt Ausfallzeiten durch mehrere Mechanismen: Der Wechsel von reaktiver zu präventiver Wartung (typisch 35–50 % weniger Notfallreparaturen), eine bessere Verfügbarkeit von Dokumentationen und Leitfäden (20–30 % kürzere Reparaturzeiten), optimierte Ersatzteilversorgung (weniger Verzögerungen durch fehlende Teile), die Integration von Condition Monitoring für frühzeitige Warnungen und eine verbesserte Ausfallanalyse, die wiederkehrende Probleme dauerhaft behebt. Insgesamt kannst du mit 25–40 % weniger ungeplanten Stillständen in Fertigungsumgebungen rechnen.

Worin unterscheidet sich CMMS von EAM?

CMMS (Computerized Maintenance Management System) und EAM (Enterprise Asset Management) ähneln sich in ihrem Fokus auf die Assetverwaltung, unterscheiden sich jedoch im Umfang. CMMS konzentriert sich überwiegend auf die operative Wartung: Arbeitsaufträge, Terminierungen und Ressourcennutzung. EAM deckt den gesamten Lebenszyklus von Assets ab – von der Anschaffung über das Risikomanagement bis hin zur Ausmusterung, einschließlich Finanzbewertung. Viele Unternehmen beginnen mit CMMS-Funktionen und erweitern diese bei wachsender Komplexität zu einem EAM. Moderne Systeme verschwimmen zunehmend in ihrer Abgrenzung und bieten modulare Erweiterungen an.

Was kostet Instandhaltungssoftware für die Fertigung?

Die Kosten variieren stark je nach Bereitstellungsmodell, Funktionsumfang und Firmengröße. Cloudbasierte Lösungen haben oft ein nutzerbasiertes Abo-Modell (ca. 50–150 Europro Nutzer:in und Monat), bei größeren Implementierungen kommen Rabatte hinzu. Für Einführung und Integration solltest du zwischen 10.000 und 100.000+ Euro kalkulieren, abhängig vom individuellen Projektumfang. Insgesamt liegen die Kosten für ein mittelständisches Unternehmen im ersten Jahr meist zwischen 50.000 und 250.000 Euro, mit laufenden Kosten zwischen 30.000 und 150.000 Euro jährlich. Die Amortisation erfolgt üblicherweise innerhalb von 3–12 Monaten durch geringere Ausfallzeiten, optimierte Arbeitsabläufe und Einsparungen im Ersatzteillager.

Wie verbessert KI die Instandhaltung in der Fertigung?

KI steigert die Instandhaltungsperformance durch verschiedene Funktionen: automatisierte Fehlerdiagnose, die Techniker*innen schnell zur richtigen Lösung führt (25–35 % kürzere Diagnosezeiten); Mustererkennung in Wartungsdaten, um wiederkehrende Probleme und drohende Ausfälle frühzeitig zu erkennen; automatische Dokumentationsassistenz, die Verwaltungsaufwand reduziert und die Datenqualität verbessert; sowie die Erfassung und Weitergabe von Expertenwissen, um das Teamwissen langfristig zu sichern. KI ergänzt das Können menschlicher Fachkräfte und ermöglicht schnellere, fundiertere Entscheidungen in der Wartung.