Predictive Maintenance Software: Definition, Vorteile, Implementierung & Anbieter

In der Industrie ist es entscheidend, das volle Leistungsvermögen von Maschinen und Anlagen auszuschöpfen. Eine der wirksamsten Methoden dafür ist Predictive Maintenance – also das frühzeitige Erkennen von Störungen, bevor ein Ausfall entsteht. Moderne Ansätze kombinieren Sensorik, Datenanalyse und Machine Learning, um Wartungsbedarf präzise vorherzusagen. Das Ergebnis: weniger Stillstände, längere Anlagenlebensdauer und spürbar niedrigere Instandhaltungskosten.

Das Ziel ist, Ausfallzeiten zu reduzieren, die Lebensdauer von Maschinen und Anlagen zu verlängern und Kosten zu senken. Aber was benötigt man für eine technische Umsetzung von Predictive Maintenance?

Im Folgenden klären wir, was zu einer Predictive Maintenance Software gehört und wann eine Einführung auch in deinem Unternehmen sinnvoll ist.

Was ist Predictive Maintenance Software?

Bei Predictive Maintenanc (= vorausschauende Instandhaltung”) geht es darum, bei Maschinen, Anlagen und Equipment Probleme und Störfälle zu erkennen, bevor sie auftreten. Dadurch verschiebt sich in der Instandhaltung dein Fokus darauf Probleme zu erkennen, bevor sie auftreten.

Das hat folgende Vorteile:

- Weniger ungeplante Ausfälle: Störungen werden frühzeitig erkannt.

- Niedrigere Instandhaltungskosten: Wartung erfolgt dann, wenn sie technisch notwendig ist.

- Längere Lebensdauer von Anlagen: Verschleiß wird früh adressiert.

- Erhöhte Sicherheit: Minimierung von Risiken, die durch Geräteausfälle entstehen könnten

Allerdings gibt es einen wichtigen Punkt: Predictive Maintenance ist nicht nur ein Softwareprodukt, sondern eher ein technologisches Konzept. Viele verschiedene Komponenten und Technologien spielen bei Predictive Maintenance zusammen - und diese müssen auf die spezifischen Anforderungen deines Unternehmens und deines Anwendungsfalles abgestimmt werden.

Daher solltest du “Predictive Maintenance Software” eher als Sammelbegriff für verschiedene Softwarelösungen sehen.

Instandhaltungsstrategien: Predictive Maintenance im Vergleich

Zur Einordnung: Predictive Maintenance ist nur eine von drei verschiedenen Instandhaltungsstrategien, die von reaktiv, über vorbeugend bis zur vorausschauenden Instandhaltung reichen.

Reaktive Instandhaltung (Reactive Maintenance)

Bei der reaktiven Instandhaltung wird eine Maschine oder Anlage bis zum Maximum ausgelastet und erst dann repariert, wenn es zu einem Ausfall kommt. Bei einfachen Systemen (im einfachsten Beispiel wäre es eine Glühbirne), kann das durchaus sinnvoll sein. Bei komplexen Systemen mit hochwertigen Komponenten, wie z.B. einem Flugzeugtriebwerk, gilt es, Ausfälle von vornherein zu vermeiden. Nicht nur wegen der hohen Reparaturkosten, sondern vor allem aus Sicherheitsgründen.

Vorbeugende Instandhaltung (Preventive Maintenance)

Viele Unternehmen setzen auf vorbeugende Instandhaltung, um Ausfälle von vornherein zu vermeiden. Dabei werden Maschinen und Anlagen in festgelegten Intervallen überprüft. Die Herausforderung besteht darin, den optimalen Zeitpunkt für die Wartung zu finden. Ohne genaues Wissen über den wahrscheinlichen Zeitpunkt eines Ausfalls muss vor allem bei sicherheitskritischen Systemen eher konservativ geplant werden. Eine zu frühe Wartung kann jedoch dazu führen, dass noch funktionsfähige Maschinenteile unnötigerweise ausgetauscht werden, was wiederum zu höheren Kosten führt.

Vorausschauende Instandhaltung (Predictive Maintenance)

Eine vorausschauende Wartung ermöglicht es dir, die verbleibende Betriebszeit einer Maschine bis zu einem wahrscheinlichen Ausfall vorauszusehen oder abzuschätzen. Mit dieser Methode kann der optimale Zeitpunkt für Wartungsarbeiten bestimmt werden. Predictive Maintenance prognostiziert nicht nur zukünftige Ausfälle, sondern identifiziert auch Schwachstellen in komplexen Maschinen und hilft dir zu entscheiden, welche Komponenten repariert oder ausgetauscht werden müssen. Ein solcher Ansatz kombiniert Effizienz mit präziser Planung, um die Leistung von Anlagen und Maschinen zu maximieren und gleichzeitig die Kosten niedrig zu halten.

Die drei verschiedenen Instandhaltungsstrategien: Reaktiv, Vorbeugend und Vorausschauend.

Die Wahl der richtigen Instandhaltungsstrategie hängt stark vom Reifegrad deiner Instandhaltungsorganisation und der Unternehmens-IT, den Anforderungen und der Bedeutung einer Maschine oder Anlage ab. Denn nicht alle Anlagen erfordern den gleichen Ansatz. Für weniger kritische Systeme kann eine reaktive Instandhaltung ausreichend und kosteneffizient sein. Bei komplexeren und wichtigeren Anlagen, insbesondere wenn es sich um sicherheitskritische oder hochwertige Komponenten handelt, ist häufig ein vorausschauender Ansatz erforderlich.

Wann lohnt sich Predictive Maintenance?

Die Entscheidung, Predictive Maintenance einzuführen, sollte gut überlegt sein. Es gibt bestimmte Szenarien und Bedingungen, unter denen diese Technologie vorteilhaft ist:

Wertvolle Assets

Bei teuren Maschinen und Anlagen kann Predictive Maintenance besonders sinnvoll sein, da die Kosten für ungeplante Ausfälle und Reparaturen oft erheblich sind. Hier kann eine vorausschauende Wartung langfristig zu großen Einsparungen führen.

Komplexe Anlagen

Bei hochkomplexen Anlagen, in denen Ausfälle schwerwiegende Folgen haben können, ist Predictive Maintenance eine sinnvolle Investition. Sie hilft, Ausfallrisiken zu minimieren und die Betriebssicherheit zu erhöhen.

Betriebskritische Prozesse

In Branchen, in denen Ausfälle hohe Kosten verursachen oder sogar zu Sicherheitsrisiken führe können, wie in der Fertigung, der Luftfahrt oder der Energieerzeugung, ist Predictive Maintenance nahezu unverzichtbar.

Hohe Ausfallkosten

Wenn die Kosten für Stillstandszeiten oder Produktionsausfälle besonders hoch sind, kann Predictive Maintenance durch die Reduzierung dieser Zeiten erhebliche finanzielle Vorteile bringen.

Streben nach Effizienzsteigerung

Unternehmen, die ihre Effizienz kontinuierlich steigern und die Lebensdauer ihrer Anlagen maximieren wollen, finden in Predictive Maintenance einen starken Verbündeten.

Predictive Maintenance eignet sich daher besonders für Unternehmen, die hohe Investitionen in ihre Anlagen getätigt haben, komplexe Systeme betreiben, in kritischen Bereichen tätig sind oder ihre Effizienz und Betriebssicherheit kontinuierlich verbessern wollen.

Anwendungsbeispiele von Predictive Maintenance

Hier drei Beispiele von Predictive Maintenance-Anwendungsfällen:

Echtzeit-Überwachung von Betriebsparametern: Durch die kontinuierliche Erfassung und Analyse von Betriebsdaten wie Temperatur, Druck und Schwingungen können Anlagenzustände in Echtzeit überwacht werden. Dies ermöglicht eine sofortige Anpassung und Optimierung der Betriebsabläufe, um die Leistung zu steigern und potenzielle Probleme frühzeitig zu erkennen.

Fehlererkennung in Echtzeit: Mit Predictive Maintenance kannst du Abweichungen und Fehler im Betriebsablauf erkennen, bevor sie zu größeren Problemen führen. Das trägt wesentlich dazu bei, Ausfallzeiten zu minimieren und die Zuverlässigkeit der Anlagen zu erhöhen.

Fernkonfiguration von Anlagen: Moderne Predictive Maintenance-Lösungen bieten die Möglichkeit, Einstellungen und Konfigurationen von Anlagen aus der Ferne anzupassen. Dies spart Zeit und Ressourcen, da Anpassungen schnell und ohne physischen Eingriff am Standort der Maschine vorgenommen werden können.

Implementierung von Predictive Maintenance

Der remberg Instandhaltungsreport 2025 analysiert die Potenziale zum Einsatz von KI in der Instandhaltung: Knapp ein Drittel (34 %) der Befragten, möchte KI für Predictive Maintenance einsetzen. Weitere Themen sind die Fehler- und Ausfallanalyse (50 %), GenAI Chatbot (31 %) und die Ersatzteilprognose (24 %).

"KI ist heute ein wichtigste Werkzeug, um Daten gezielt auszuwerten, Störungen frühzeitig zu erkennen und Wartungsstrategien effizienter zu gestalten. In Zukunft wird KI noch stärker integriert sein und z.B. eigentständig Wartungsentscheidungen treffen. Damit entwickelt sich die Instandhaltung von einer reaktiven zu einer vorausschauenden datebasierten Funktion", sagt Patrick Länger, Stellvertretender Leiter Instandhaltung bei Meguin Mineralölwerke.

Predictive Maintenance erfordert neben dem KI-Einsatz eine Reihe von technischen und analytischen Fähigkeiten, um effektiv zu funktionieren. Diese komplexen Anforderungen umfassen die folgenden Bereiche:

Technische Voraussetzungen für Predictive Maintenance

1. IoT-Sensoren & Konnektivität

Erfassung relevanter Betriebsparameter (Vibration, Temperatur, Stromaufnahme). Ältere Anlagen müssen häufig durch Retrofitting nachgerüstet werden.

2. Datenintegration & Echtzeitübertragung

Daten müssen aus Maschinen, Sensoren oder Steuerungen in die Unternehmens-IT überführt werden – zuverlässig, standardisiert und möglichst in Echtzeit.

3. Datenbanken & Datenqualität

Sensorik erzeugt große Datenmengen. Ohne skalierbares Datenmanagement und saubere Datenstrukturen können Modelle nicht zuverlässig arbeiten.

4. Datenanalyse & Machine Learning

Predictive-Modelle erkennen Muster, Abweichungen und Ausfallwahrscheinlichkeiten. Dafür sind Data-Science-Kompetenzen oder entsprechende Plattformen notwendig.

Interne Voraussetzungen für Predictive Maintenance: Prozesse, Menschen, Organisationen

Während die technologischen Aspekte von Predictive Maintenance sehr wichtig sind, hängt der Erfolg dieser Strategie ebenso stark von den internen Prozessen und der Organisation des Unternehmens ab.

- Instandhaltung, Produktion und IT eng zusammenarbeiten

- Mitarbeitende geschult sind, Daten zu verstehen und zu nutzen

- Prozesse angepasst werden, z. B. Ticketflows, Dokumentation, Ersatzteilprozesse

- Change Management aktiv begleitet, um Akzeptanz zu sichern

Eine erfolgreiche Umsetzung von Predictive Maintenance erfordert daher eine umfangreiche technische Ausstattung sowie Expertise in der Datenverarbeitung und -analyse. Erst in Kombination können vorausschauende Instandhaltungsstrategien effektiv umgesetzt werden.

Vorbeugende Instandhaltung als Basis

Wie du siehst, ist die Einführung von Predictive Maintenance kein Projekt, das von heute auf morgen umgesetzt werden kann. Ein schrittweises Vorgehen, bei dem zuerst die Einführung von vorbeugender Instandhaltung priorisiert wird, ist für viele Unternehmen häufig sinnvoller.

Bevor Predictive Maintenance zuverlässig funktionieren kann, müssen die Grundlagen der Instandhaltung digitalisiert sein:

- klare Wartungsprozesse

- vollständige Dokumentation

- standardisierte Abläufe

- eindeutige Daten

- zentrale Historien und Lebenslaufakten

Deloitte bestätigt das in dem Artikel “Predictive maintenance and the smart factory”:“Auf dem Weg zur Optimierung der Zuverlässigkeit von Maschinen und Anlagen gibt es einige Schritte, die mit den Grundlagen der vorbeugenden und zuverlässigkeitsorientierten Instandhaltung beginnen, während Predictive Maintenance an einer oder zwei geeigneten Anlagen oder Equipment getestet wird.”

In vielen Fällen ist es daher ratsam, mit einer vorbeugenden Instandhaltungsstrategie zu beginnen, die notwendige Datengrundlage zu generieren und dann schrittweise Elemente von Predictive Maintenance zu integrieren.

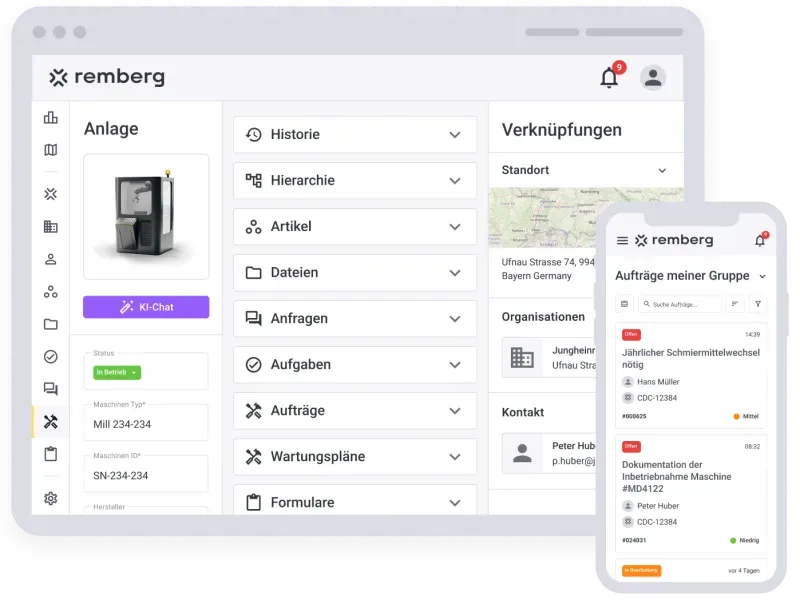

Die ersten Schritte: Moderne Instandhaltungssoftware (CMMS)

Häufig ist es sinnvoller, erst einmal eine cloudbasierte Instandhaltungssoftware einzuführen, mit der du deine Prozesse von Anfang bis Ende digitalisiert. Das geht am einfachsten mit remberg. Du digitalisierst deine Prozesse innerhalb weniger Wochen und erhältst dank zentraler digitaler Lebenslaufakten schnell einen transparenten Überblick über alle Anlagen und Geräte.

Die Meguin Mineralölwerke haben ihre Digitalisierung der Instandhaltung bewusst in mehrere Schritt gegliedert:

Phase 1: Anlagestammdaten und QR-Codes

- Maschinen- und Anlagendaten aus dem ERP bereinigt und in remberg importiert

- Jede Anlage mit QR-Code ausgestattet

- Auditunterlagen wie Wartungsprotokolle per Scan sofort verfügbar

- Mitarbeitende greifen direkt auf digitale Infos, Schaltpläne & Checklisten zu – ohne Betriebsunterbrechung

Phase 2: Tickets, Wartungspläne und Plantafel

- Reaktive Meldungen vom Zuruf ins strukturierte Ticketsystem überführt

- Vorbeugende Wartungen als wiederkehrende Arbeitsaufträge angelegt

- Plantafel sorgt für klare Planung von Personal & Ressourcen

- Ergebnis: schnellere Meldungen, planbare Wartungen, höhere Anlagenverfügbarkeit

Phase 3: Ersatzteilmanagement

- 4.000 Ersatzteile inventarisiert und Lagerplätze definiert

- Jedes Teil einer Maschine zugeordnet – nur relevante Artikel pro Auftrag sichtbar

- Automatische Hinweise bei Unterschreitung von Mindestbeständen

- Ergebnis: weniger Suchzeiten, geringere Kapitalbindung

Phase 4: KI-Copilot für Instandhaltung

- KI-Copilot nutzt technische Dokumentationen für präzise Schritt-für-Schritt-Anleitungen

- Antworten auf Fehlermeldungen innerhalb von Sekunden statt minutenlanger Suche

- Direkte Verlinkung auf relevante PDF-Stellen

Derzeit verfolgen die Meguin Mineralölwerke einen weiteren Meilenstein: Die Einführung von Predictive Maintenance. Live‑Sensordaten aus den Abfülllinien sollen künftig Abweichungen automatisch erkennen, Wartungen vorausschauend terminieren und die Anlagenverfügbarkeit weiter steigern.

Das Praxisbeispiel zeigt, mit der remberg Instandhaltungssoftware legst du einen soliden Grundstein für die Zukunft: ein System, das nicht nur eine effiziente, vorbeugende Instandhaltung ermöglicht, sondern auch eine Brücke zu fortschrittlicheren Technologien wie Predictive Maintenance schlägt. In einer auf deinen Anwendungsfall zugeschnittenen Demo zeigen wir dir gerne mehr.

Beginne den Softwareauswahlprozess damit, festzulegen, was deine Software unbedingt können muss, was sie können sollte und was nice-to-have ist. Unser Einkaufsführer Instandhaltungssoftware leistet dir Hilfestellung, wie du deine Anforderungen definierst und priorisiert.

Bekannte Software-Anbieter von Predictive Maintenance Software

Der Markt für Predictive Maintenance Software ist vielfältig und bietet Lösungen für die unterschiedlichsten Anforderungen. Die Unternehmensberatung IoTAnalytics hat den Markt dabei wie folgt unterteilt:

Technologie-Anbieter: Diese Kategorie umfasst Anbieter, die sich auf bestimmte Technologielösungen spezialisiert haben. Dazu gehören

- Condition Monitoring: Anbieter, die sich darauf spezialisiert haben, den Zustand von Maschinen und Anlagen zu überwachen, um Verschleiß oder mögliche Ausfälle frühzeitig zu erkennen.

- Industrial Automation: Verschiedene Konzerne und Unternehmen, die sich auf die Automatisierung von komplexen Industrielösungen spezialisiert haben.

- Connectivity: Lösungen in diesem Bereich sorgen für die notwendige Vernetzung von Maschinen und Geräten und ermöglichen die Übertragung von Daten an Analyseplattformen.

- Storage & Platform: Hier geht es um die Speicherung und Verwaltung der riesigen Datenmengen, die bei Predictive Maintenance anfallen, sowie um Plattformen, die diese Daten analysieren und nutzbar machen.

- Analytics: Diese Anbieter konzentrieren sich auf die Analyse der gesammelten Daten, um präzise Vorhersagen über den Zustand von Maschinen und Anlagen zu ermöglichen.

Systemintegratoren & Consulting: Neben den reinen Technologieanbietern spielen Systemintegratoren und Beratungsunternehmen aufgrund der Komplexität der Implementierung von Predictive Maintenance eine wichtige Rolle. Sie unterstützen Unternehmen dabei, die richtige Lösung für ihre spezifischen Anforderungen zu finden und in bestehende Systeme zu integrieren.

Für weitere detaillierte Marktanalysen und -berichte sind Quellen wie IoT Analytics und Gartner hilfreich. Beispielsweise bietet IoT Analytics Einblicke in den Markt für vorausschauende Wartung. Ebenso bietet Gartner fundierte Analysen und Beratung im IT-Bereich, auch speziell für Predictive Maintenance.