Autonome Instandhaltung: Definition, Einführung und Vorteile

Wenn du in der Instandhaltung arbeitest, kennst du es wahrscheinlich aus dem Alltag: Ein ungeplanter Stillstand kommt nie gelegen - und meistens genau dann, wenn es besonders kritisch ist. Die Studie Value of Reliability (ABB) nennt konkrete Zahlen: Zwei von drei Unternehmen erleben mindestens einmal im Monat einen ungeplanten Produktionsstopp. Und jeder einzelne kostet im Schnitt 147.000 Euro pro Stunde.

Kein Wunder also, dass viele Betriebe nach neuen Wegen suchen, ihre Anlagen stabiler und Prozesse effizienter zu machen. Ein Ansatz, der dabei immer wichtiger wird, ist die autonome Instandhaltung.

Als eine der acht Säulen der Total Productive Maintenance (TPM) ist sie heute einer der wichtigsten Trends in der Instandhaltung: Autonome Instandhaltung hilft dir, Ausfälle frühzeitig zu erkennen, Verluste zu reduzieren und die Lebensdauer deiner Anlagen zu verlängern – und das gemeinsam mit den Menschen, die dein Equipment am besten kennen.

Autonome Instandhaltung: Definition

Bei der autonomen Instandhaltung betreiben Maschinenbediener*innen ihre Anlagen eigenständig, indem sie Reinigungs-, Inspektions- und Wartungsarbeiten selbst durchführen. Ziel ist es, Störungen frühzeitig zu erkennen, Anlagenverfügbarkeit zu erhöhen und Fachkräfte zu entlasten, indem das Wissen und die Verantwortung für den optimalen Anlagenzustand näher „an die Maschine“ rückt.

Warum sollte autonome Instandhaltung gerade jetzt für dich im Fokus stehen? Der remberg Instandhaltungsreport 2025 zeigt: In vielen Instandhaltungsteams sind die Ressourcen knapp. 59 % stimmen zu, dass Budget und Personal für die anfallenden Aufgaben ausreichen. Fast ein Fünftel (18 %) widerspricht deutlich. Instandhaltungsteam können ihre strategische Rolle nur ausfüllen, wenn sie über die notwendigen Mittel verfügen, um von reaktiven zu vorausschauenden Strategien zu wechseln.

4 Vorteile der autonomen Instandhaltung

Eine Übersicht über die wichtigsten Benefits autonomer Instandhaltung für Teams in der Instandhaltung.

1. Höhere Anlagenverfügbarkeit

Durch den Wegfall langer Reaktionszeiten bei der Wartung und die geringere Abhängigkeit von externen Dienstleistern werden Maschinenausfallzeiten reduziert. Das trägt dazu bei, die Produktionseffizienz zu steigern und die Kosten für unerwartete Ausfälle zu minimieren.

2. Gesteigerte Effizienz

Autonome Instandhaltung führt zu weniger Feedbackschleifen und erhöht die Leistungsfähigkeit von Mensch und Maschine. Durch kontinuierliche Überwachung und Wartung werden optimale Betriebsbedingungen aufrechterhalten, was zu einer Steigerung der Produktivität und der Qualität führt.

3. Verbessertes Engagement der Mitarbeitenden

Wird deinem Team mehr Kompetenz für ihre Maschinen zugetraut und übertragen, fühlen sie sich stärker wertgeschätzt und mit dem Unternehmen verbunden. Die eigenverantwortliche Ausführung trägt somit zu einer höheren Mitarbeiterzufriedenheit und -bindung bei.

6. Längere Lebensdauer der Maschinen

Eine gut gewartete Anlage ist produktiver und hat eine höhere Verfügbarkeit, was zu einem besseren Verhältnis zwischen geplanter und tatsächlicher Produktionszeit, einer höheren Produktion und einer besseren Qualität der produzierten Teile führt.

7 Schritte zur Einführung autonomer Instandhaltung

So stellst du die Weichen in deinem Team für die Einführung von autonomer Instandhaltung. Die sieben Schritte im Überblick:

1. Grundreinigung und erste Überprüfung

In der ersten Phase führen Produktionsmitarbeitende gemeinsam mit dem Instandhaltungspersonal eine Grundreinigung und eine umfassende Inspektion der gesamten Anlage durch. Ziel ist es, bestehende Mängel zu identifizieren und zu beheben. Parallel dazu werden neue Reinigungs- und Wartungspläne erstellt, um die Grundlage für die autonome Instandhaltung und eine stärkere Einbindung des Teams zu schaffen.

2. Beseitigung von Fehlerquellen und schwer zugänglichen Bereichen

In diesem Schritt liegt der Fokus auf der Schaffung optimaler Bedingungen für effiziente Reinigungsarbeiten. Gemeinsam mit dem Personal werden Verschmutzungsquellen identifiziert und beseitigt. Fehlerquellen und schwer zugängliche Bereiche werden eliminiert, um Reinigungs-, Inspektions- und Wartungszeiten zu reduzieren. Ein sauberer und gut zugänglicher Arbeitsplatz ist die Grundvoraussetzung für die erfolgreiche Umsetzung der eigenverantwortlichen Instandhaltungsaufgaben.

3. Festlegen vorläufiger Standards für Reinigung und Schmierung

Um verbesserte Standards für Reinigung, Inspektion und Schmierung festzulegen, werden Checklisten erstellt und damit klare Vorgaben für die Durchführung der Aufgaben geschaffen. Die Bildung von funktionsübergreifenden Teams zur Verbesserung stellt sicher, dass die Standards den Anforderungen entsprechen, effizient sind und kontinuierlich optimiert werden können.

4. Gesamtüberprüfung

Die vierte Stufe befasst sich mit dem Aufbau der autonomen Instandhaltung. Hier werden den Mitarbeitenden in Trainingsmodulen die notwendigen Kenntnisse vermittelt, um eigenverantwortlich Instandhaltungsaufgaben zu übernehmen. Die Aus- und Weiterbildung ist entscheidend, um sicherzustellen, dass dein Team über die notwendigen Fähigkeiten verfügt, um mehr Verantwortung für ihre Maschinen zu übernehmen.

5. Durchführung autonomer Anlagenchecks

Nach erfolgreicher Wissensvermittlung sind die Maschinenbediener*innen in der Lage, Reinigungs-, Inspektions- und Wartungsaufgaben selbständig durchzuführen. Standardisierte, digitale Berichte, Formulare und Checklisten sowie Wartungspläne definieren die Wartungsintervalle und klare Verantwortlichkeiten. Der Schwerpunkt in dieser Phase liegt darauf, die Mitarbeiter mit ihren neuen Aufgaben vertraut zu machen und einen reibungslosen Ablauf zu gewährleisten.

6. Ordnung und Sauberkeit

Sobald die Anlagen selbstständig bedient und einfache Reparaturen durchgeführt werden, ist das Ziel die Optimierung des gesamten Arbeitsplatzes hinsichtlich Sauberkeit, Ordnung und Verlustminimierung. Durch Standardisierung wird sichergestellt, dass die eigenständige Instandhaltung effektiv und reibungslos durchgeführt wird.

7. Anwendung der autonomen Instandsetzung und kontinuierliche Verbesserung

Die letzte Stufe beinhaltet die vollständige Anwendung der autonomen Instandhaltung. In Stufe 7 sind die Mitarbeiter in der Lage, alle Instandhaltungsaufgaben selbständig und eigenverantwortlich durchzuführen. Ziel ist die kontinuierliche Weiterentwicklung der bestehenden Prozesse. Durch die Dokumentation und Analyse von Stillstandszeiten werden Optimierungsmöglichkeiten erkannt und umgesetzt. Interne Audits sind entscheidend, um sicherzustellen, dass die autonome Instandhaltung nachhaltig in den Arbeitsalltag integriert und dauerhaft erfolgreich angewendet wird.

Digitalisierung der autonomen Instandhaltung mit Software

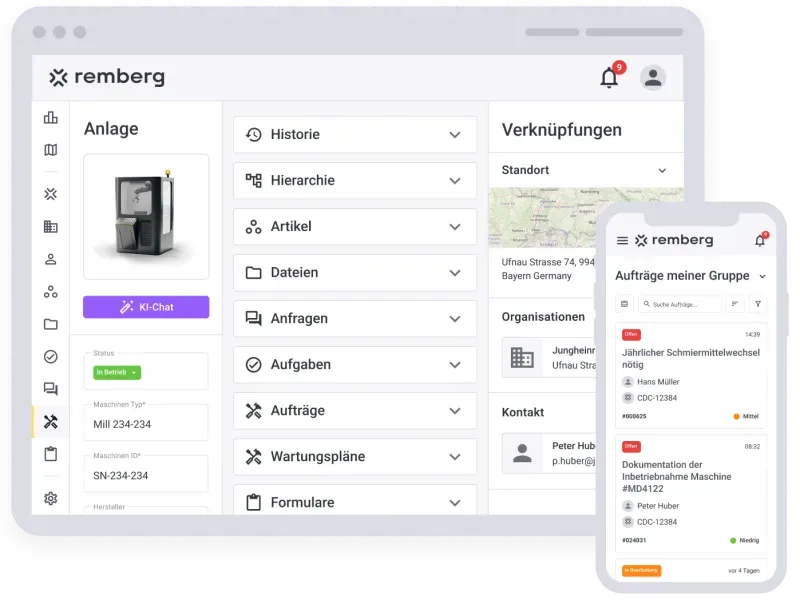

Die Digitalisierung von Instandhaltungsprozessen in Eigenregie kann komplex und herausfordernd sein, da sie umfassendes technisches Know-how und Ressourcen erfordert. Im Gegensatz steht dazu die Nutzung einer speziellen Instandhaltungssoftware wie remberg, die innerhalb weniger Wochen von deinem Team und dir genutzt werden kann. Möchtest du wissen, welche Instandhaltungssoftware die richtige für dich und dein Team ist, erfahren alles Wichtige über die wichtigsten Lösungen in unserem Instandhaltungssoftware & CMMS Anbieter Vergleich.

Eine Übersicht über die Vorteile, die remberg als moderne Instandhaltungssoftware für dich und dein Team bietet:

Du stellst Informationen einfacher bereit: Durch konsequente Digitalisierung kannst du alle relevanten technischen Dokumente, Bedienungsanleitungen und weitere Informationen in verschiedenen Sprachen leicht und zentral zugänglich machen. Das ermöglicht eine reibungslose Kommunikation und Schulung von Mitarbeitern in verschiedenen Regionen und mit unterschiedlichen Sprachkenntnissen. Außerdem musst du als Hersteller technische Unterlagen mit Inkrafttreten der neuen EU-Maschinenverordnung in digitaler Form vorlegen.

Ihr arbeitet effizienter durch eine klare Aufgabenplanung: Software wie remberg ermöglichen eine effiziente Planung und Zuweisung von Arbeitsaufträgen. Alle Kollegen aus der Instandhaltung erhalten ihre Arbeitsaufträge digital, können sie auf dem Smartphone oder Tablet in Echtzeit verfolgen und abschließen - ganz im Sinne einer mobilen Instandhaltung. Das verbessert die Koordination im Team und schafft eine transparente Aufgabenverwaltung.

Mängel werden dokumentiert und Störfälle gemeldet: Die Möglichkeit, Mängel und Probleme direkt vor Ort digital zu dokumentieren und an Ticketsystem für die Instandhaltung zu senden, ist ein entscheidender Vorteil. Mitarbeitende können QR-Codes einscannen, Bilder hochladen, detaillierte Beschreibungen hinzufügen und so eine eindeutige Kommunikation mit dem Instandhaltungsteam sicherstellen. Dies beschleunigt den Troubleshooting-, Diagnose- und Reparaturprozess erheblich.

Wartungspläne und Arbeitsanweisungen sind digitalisiert: remberg ermöglicht eine einfache Erstellung, Aktualisierung und Verwaltung von Wartungsplänen, Arbeitsanweisungen und Checklisten. Dies fördert die Konsistenz und Genauigkeit der durchgeführten Arbeiten und stellt sicher, dass alle Mitarbeiter Zugriff auf die neuesten Informationen haben.

Mit digitalen Berichten, Checklisten und Formularen ersetzt du Papier: Die manuelle Erstellung von Berichten kann sehr zeitaufwändig sein. Mit remberg wird dieser Prozess automatisiert, was zu einer erheblichen Zeitersparnis führt. Berichte werden schnell und einfach digital erstellt und weitergeleitet.

Du siehst - mit remberg wird autonome Instandhaltung noch effizienter und flexibler. Wenn du mehr darüber erfahren möchtest, dann melde dich bei uns.