Top 5 Instandhaltungssoftware 2026 für die Fertigung & Produktion

Du kennst das nur zu gut: Die Produktion drängt auf maximale Laufzeiten, jede Minute Stillstand kostet Geld - und dein Team jagt von Störfall zu Störfall. Kaum ist eine Anlage wieder am Laufen, steht schon die nächste still. Am Ende des Tages weißt du, welche Reparaturen durchgeführt wurden - aber nicht immer, warum ein Störfall eingetreten ist oder ob Maßnahmen nachhaltig wirken.

Genau hier zeigt sich die zentrale Herausforderung für Fertigungs- und Produktionsbetriebe: die Schnittstelle zwischen Produktion und Instandhaltung. Informationen zu Störungen, Wartungen oder bereits getroffenen Maßnahmen erreichen dich oft zu spät oder unvollständig. Meldungen kommen per Telefon, E-Mail oder Zettel - und beim Schichtwechsel gehen wichtige Details verloren.

Das bedeutet, viel Reaktion, wenig Planung. Prioritäten werden nach Dringlichkeit statt nach Daten gesetzt. Als verantwortliche Person in der Instandhaltung möchtest du das ändern. Deine Vision ist eine vollständig digitale Instandhaltung, mit einem transparenten Überblick über alle Daten und einer klaren Priorisierung von Aufgaben. Du suchst eine Lösung, die eine ideale Grundlage für die Zusammenarbeit mit der Produktion bildet. Damit dein Team nicht nur reagiert, sondern vorausschauend agieren kann.

Finde heraus, welche Lösung am besten zu deinem Betrieb passt, wir vergleichen die Top 5 Anbieter für Instandhaltungssoftware für Fertigungs- und Produktionsbetriebe.

Die größten Herausforderungen in der Fertigung & Produktion und warum Standard-CMMS hier an ihre Grenzen stoßen

Die sieben wichtigsten Herausforderungen für Fertigungsbetriebe:

Herausforderung 1: Getrennte Systeme und fehlende Digitalisierung

Du kennst es: Störungen kommen per Telefon, Wartungspläne liegen in Excel und die Ersatzteilliste liegt in SAP.

Standardlösungen schaffen oft neue Insellösungen - Brüche zwischen Systemen bleiben bestehen, Daten müssen doppelt gepflegt werden, und Informationen zwischen Werkstatt und Büro gehen verloren.

Herausforderung 2: Fehlende Transparenz und Übersicht

Anlagenzustände und laufende Aufträge sind schwer nachzuvollziehen. Um zu wissen, welche Maschine steht oder wo gerade gearbeitet wird, musst du nachfragen oder suchen.

Klassische CMMS liefern keine Echtzeitinformationen - Probleme werden erst sichtbar, wenn der Stillstand schon da ist.

Herausforderung 3: Unzureichende Ersatzteilverwaltung

Die Reparatur muss verschoben werden, weil niemand genau weiß, wo das Ersatzteil liegt oder ob es überhaupt auf Lager ist.

Viele Systeme haben keine integrierte Ersatzteilverwaltung oder keine direkte Verbindung zu ERP und Einkauf. Nachbestellungen laufen manuell, Bestände sind unvollständig - und Stillstände dauern länger als nötig.

Herausforderung 4: Fehlende mobile Instandhaltung

In der Werkstatt zählt jede Minute - aber dein Team hat keinen Zugriff auf digitale Informationen. Wartungspläne, Dokumente oder Fotos liegen im Büro-PC oder auf Papier.

Standard-CMMS sind dafür nicht gemacht: keine App, keine Offline-Funktion - und die Mitarbeitenden notieren weiterhin alles auf Papier.

Herausforderung 5: Schwierige Dokumentation und Audit-Nachweise

Wartungsberichte, Prüfprotokolle oder Sicherheitsnachweise liegen in verschiedenen digitalen Ordnern, auf Laufwerken oder in Papierform ab.

In der Fertigung bei Gessmann türmten sich Wartungsprotokolle in Ordnern. Das Unternehmen ist führend in der Herstellung von Steuerungsgeräten für industrielle Anwendungen. Insgesamt arbeiten 650 Mitarbeiter am Unternehmensstandort in Leingarten bei Heilbronn. Seit der Einführung von remberg wird alles in der Instandhaltung über Tablets erledigt - von der Arbeitsanweisung bis zur Rückmeldung. Die neue Struktur spart Zeit und bringt Transparenz in den gesamten Instandhaltungsprozess. “Allein in der Fertigung hatten wir 20 bis 30 Ordner voll mit Dokumenten wie Wartungsprotokollen und Angeboten, bei denen es schwer war, den Überblick zubehalten", sagt Michael Faber, CAD/CAM Programmierer bei Gessmann.

Herausforderung 6: Ungeplante Stillstände und ineffiziente Wartungsplanung

Wartungen finden oft erst statt, wenn etwas kaputtgeht - oder zu starr nach Zeitintervall.

Ohne Übersicht über Störungsursachen, Laufzeiten oder Wartungshistorie bleibt der Alltag in der Instandhaltung reaktiv. Die Folge sind teure Stillstände.

Herausforderung 7: Komplexe IT-Systeme

Viele bestehende Systeme sind zu technisch, zu umständlich und nicht für den Werkstattalltag gemacht.

Zu viele Klicks, zu viele Menüs - und am Ende werden sie kaum genutzt. Das führt zu einer unvollständigen Datengrundlage, fehlender Transparenz und viel manueller Nacharbeit.

So profitiert die Fertigung & Produktion von moderner Instandhaltungssoftware

Modere Instandhaltungssoftware birgt viele Vorteile für Unternehmen in Fertigung & Produktion:

Zentrale Datenspeicherung & Wissensmanagement

Alle Informationen zu Anlagen, Wartungen und Dokumentationen liegen zentral an einem Ort ab - digital, durchsuchbar und für jeden Mitarbeitenden zugänglich.

Ein Fertigungsbetrieb aus Süddeutschland, der mittels einer Instandhaltungslösung für Fertigung & Produktion über 5.000 Anlagendokumente digitalisierte, spart heute einen Arbeitstag pro Woche, da die manuelle Informationssuche entfällt.

Transparenz & Kennzahlen (KPIs)

Mit Kennzahlen wie Mean Time To Repair (MTTR) und Mean Time Between Failures (MTBF) erkennst du auf einen Blick, wo Engpässe entstehen. Dashboards zeigen dir Stillstände, Kosten und Wartungsfortschritte in Echtzeit.

Ein mittelständischer Kunststoffverarbeiter reduzierte seine MTTR mithilfe einer modernen Wartungsmanagement Software um 28 % und kann heute Ausfallzeiten tagesgenau analysieren - auf Basis automatisch erfasster Störmeldungen und Rückmeldungen aus der Werkstatt.

Effizienzsteigerung & Zeitersparnis

Digitale Abläufe ersetzen Excel, Papier und manuelle Abstimmungen. Aufträge, Störungen und Freigaben werden direkt im System erfasst, dokumentiert und abgeschlossen.

So lässt sich die durchschnittliche Bearbeitungszeit pro Störung knapp um die Hälfte reduzieren - weil Informationen, Fotos und Ersatzteile direkt im Auftrag hinterlegt sind.

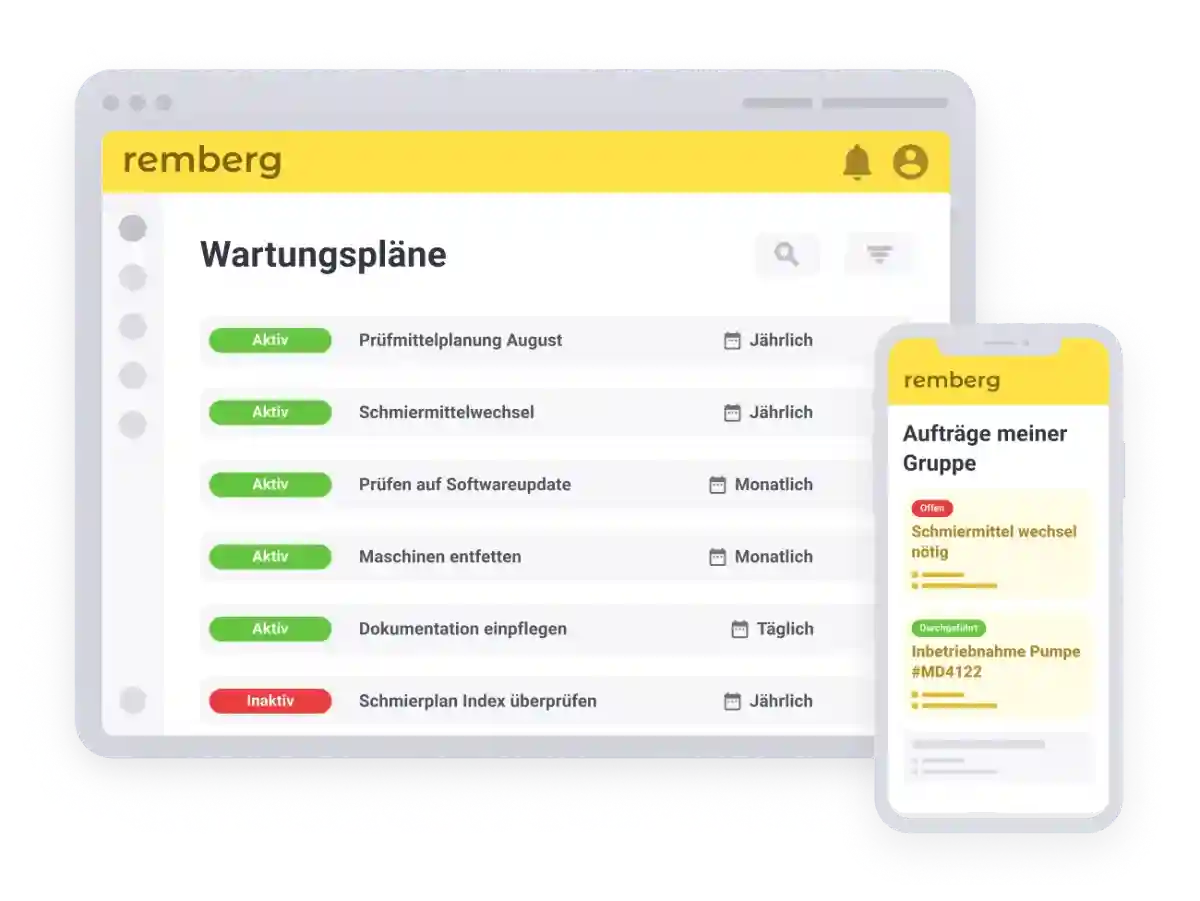

Geplante statt reaktive Instandhaltung

Plane Wartungen gezielt - bevor es zum Stillstand kommt. Regelmäßige Intervalle, automatische Erinnerungen und Checklisten schaffen Struktur und Sicherheit.

Ein Maschinenbau-Unternehmen agiert mittels seiner neuen digitalen Infrastruktur in der Instandhaltung vorausschauender: 70 % der Wartungsaufträge werden heute vorbeugend angelegt. Ungeplante Stillstände sanken dadurch um über 30 % innerhalb eines Jahres.

Integration mit SAP, ERP & MES

Offene Schnittstellen verbinden Instandhaltung, Produktion und Einkauf. Daten fließen automatisch zusammen - ohne doppelte Pflege oder Brüche zwischen den Systemen.

Ein Industriebetrieb mit SAP S/4HANA synchronisiert Anlagen- und Ersatzteildaten automatisch mit remberg. Das ermöglicht dem Team über 50 % Zeit bei der Datenerfassung und reduziert Fehleingaben in Bestellprozessen nahezu vollständig.

Ersatzteil- & Lagerverwaltung

Du siehst jederzeit, welche Ersatzteile vorhanden sind, wo sie liegen und wann sie nachbestellt werden müssen.

Einfache und mobile Instandhaltung

Ob in der Werkstatt, in der Halle oder im Außeneinsatz: Alle Informationen sind per Smartphone oder Tablet verfügbar - auch offline.

Ein Stahlbetrieb mit einem 60-köpfigen Instandhaltungsteam arbeitet heute vollständig papierlos: Störmeldungen per QR-Code und mobile Rückmeldungen sparen pro Mitarbeitendem täglich 30 bis 45 Minuten - Zeit, die direkt in die Produktion fließt.

Instandhaltungssoftware für die Fertigungs- und Produktionsindustrie: Top 5 in 2026

Hier sind die fünf führenden Instandhaltungssoftwar-Anbieter 2026 für Fertigungs- und Produktionsbetriebe.

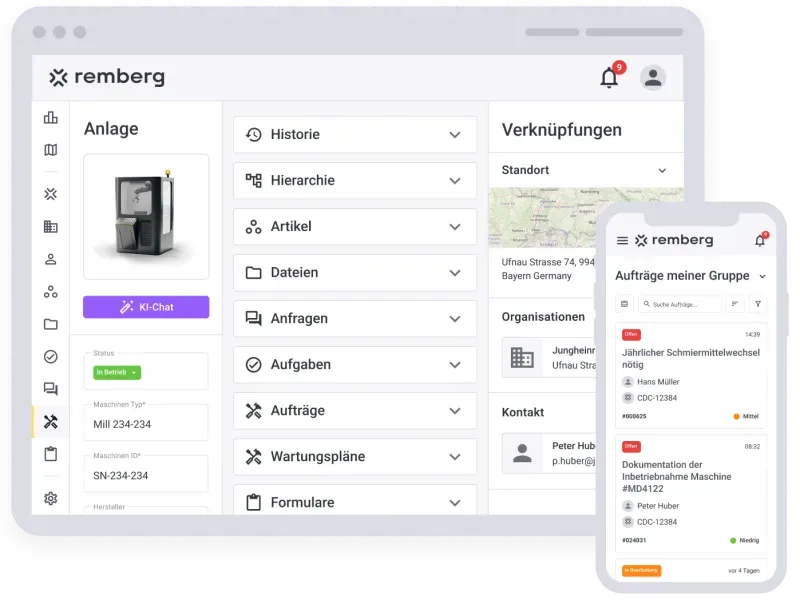

remberg - Transparente, vernetzte Instandhaltung für Fertigungsbetriebe

remberg digitalisiert die Instandhaltung von Maschinen, Anlagen und Betriebsmitteln in einer zentralen Plattform. Besonders in der Fertigung überzeugt das System durch seine praxisnahe Struktur und den Fokus auf Zusammenarbeit zwischen Produktion und Instandhaltung.

Stärken:

- Digitale Lebenslaufakten für jede Anlage - von der Störmeldung bis zur Wartungshistorie

- QR-Code-basierte Störmeldungen auch ohne Login

- Integration mit ERP-, MES- und SAP-Systemen für durchgängige Datenflüsse

- Mobile Instandhaltung mit Offline-Funktion und automatischer Synchronisierung

- KI-Copilot für schnelle Fehlerdiagnosen und Dokumentensuche

Geeignet für:

Produktionsbetriebe mit heterogenem Maschinenpark, die Transparenz schaffen, Wissen zentralisieren und reaktives „Feuerlöschen“ in planbare Prozesse überführen wollen.

Maintastic – Fokus auf einfache Inbetriebnahme und Usability

Maintastic richtet sich an Unternehmen, die ohne große Implementierungsprojekte starten möchten. Das System bietet alle Basisfunktionen für Wartung, Inspektion und Störungsmanagement in einer schlanken Web-App.

Stärken:

- Schnell einsatzbereit durch Cloud-Setup

- Mobile App mit digitaler Ticket- und Auftragsverwaltung

- Übersichtliche Dashboards für Wartungsstatus und Auslastung

Geeignet für:

Kleinere Fertigungsbetriebe, die einen unkomplizierten Einstieg in die digitale Instandhaltung suchen.

.png)

Connectavo – Moderne CMMS-Lösung mit starkem Reporting

Connectavo kombiniert klassische Instandhaltungsfunktionen mit moderner Datenanalyse. Besonders interessant für Unternehmen mit Fokus auf Kennzahlen und Performance-Monitoring.

Stärken:

- Detailliertes Reporting zu MTTR, MTBF und Stillstandszeiten

- Automatische Wartungsplanung basierend auf Sensor- oder Kalenderdaten

- Integration in bestehende ERP-Systeme (z. B. SAP, Microsoft Dynamics)

Geeignet für:

Produktionsbetriebe mit datengetriebener Instandhaltungsstrategie und Fokus auf kontinuierliche Prozessoptimierung.

.png)

MaintMaster – Flexible Lösung für komplexe Fertigungsumgebungen

MaintMaster bietet eine hohe Anpassungsfähigkeit und ist speziell auf produzierende Betriebe mit variablen Prozessen ausgerichtet. Durch Drag-and-drop-Planung lassen sich Aufgaben schnell zuweisen und visualisieren.

Stärken:

- Frei konfigurierbare Dashboards und Workflows

- Integration von Sicherheits- und Prüfaufgaben

- Wartungsplanung nach Kalender oder Zählerstand

Geeignet für:

Automobilzulieferer und Fertigungsbetriebe mit individuellen Abläufen, die Wert auf interne Anpassbarkeit legen.

MobileX – Mobile-first für Service und Instandhaltung

MobileX überzeugt durch seine mobile Ausrichtung und ist besonders stark, wenn Außendienst oder Werksservice integriert werden sollen.

Stärken:

- Offline-fähige App für Techniker im Werk oder Außeneinsatz

- Digitale Checklisten und Berichte mit Unterschriftsfunktion

- Integration in SAP PM und Microsoft Dynamics

Geeignet für:

Unternehmen mit verteilten Standorten oder dezentralen Instandhaltungsteams, die Informationen direkt vor Ort erfassen und synchronisieren möchten.

.png)

Die wichtigsten Entscheidungskriterien für moderne Instandhaltungssoftware für Fertigung & Produktion

Diese Kriterien machen bei der Auswahl einer neuen Instandhaltungssoftware für deinen Betrieb den entscheidenden Unterschied:

Auswahlkriterium 1: Benutzerfreundlichkeit und intuitive Bedienung

In der Instandhaltung zählt, dass Software einfach funktioniert - ohne Schulung, ohne Umwege. Mitarbeitende müssen Tickets oder Wartungspläne mit wenigen Klicks erfassen können. Eine gute Lösung läuft im Hintergrund mit - statt zusätzliche Arbeit zu machen.

Auswahlkriterium 2: Integration mit ERP-Systemen, insbesondere SAP

Eine Instandhaltungslösung für Fertigung und Produktion muss bidirektional Daten austauschen können - etwa Auftragsstatus, Ersatzteilbestände oder Kostenstellen - ohne manuelle Umwege. Nur so lassen sich doppelte Datenpflege, mangelnde Transparenz und unvollständige Kostenanalysen vermeiden.

Auswahlkriterium 3: Mobile Instandhaltung und Offline-Fähigkeit

Wartung passiert nicht am Schreibtisch. Aufträge, Checklisten und Störungen müssen überall abrufbar sein - auch ohne Internet. Gute Software funktioniert offline und synchronisiert sich automatisch, sobald wieder Verbindung besteht. So bleibt alles in Bewegung.

Auswahlkriterium 4: Modularität und Anpassbarkeit

Viele Betriebe starten mit einer Basislösung - und wachsen dann. Ein starres System führt schnell in eine Sackgasse. Die Software sollte modular aufgebaut sein, sodass Unternehmen schrittweise digitalisieren können.

Auswahlkriterium 5: Umfassende Dokumentations- und Wissensmanagement-Funktionalitäten

Wissen darf nicht nur in Köpfen oder Tabellen abliegen. Eine digitale Lösung speichert Handbücher, Protokolle und Störmeldungen zentral. Mit KI-Suche und Lebenslaufakten findest du sofort, was du brauchst - und sicherst das Know-how deines Teams.

Auswahlkriterium 6: Ersatzteil- & Lagerverwaltung

Eine effiziente Instandhaltung braucht Struktur - auch im Lager. Eine Instandhaltungssoftware für die Fertigungs- und Produktionsindustrie verknüpft Ersatzteile direkt mit Anlagen, Wartungsaufträgen und Beständen. Mindestmengen, Entnahmen und Nachbestellungen werden automatisch erfasst - Stillstände und Fehlbestände gehören der Vergangenheit an.

Auswahlkriterium 7: Transparenz & Reporting

Dashboards und KPIs wie MTTR, MTBF oder Anlagenverfügbarkeit müssen auf Knopfdruck abrufbar sein - als Grundlage für Planung, Audits und Managemententscheidungen.

FAQ: Anwendung von Instandhaltungssoftware in der Fertigung & Produktion

Das sind die häufigsten Fragen zur Einführung von remberg von Instandhaltungsverantwortlichen in Fertigung & Produktion.

Wie funktioniert die SAP-Anbindung? Können Daten automatisch synchronisiert werden?

Ja. Du kannst remberg über offene Schnittstellen (API) direkt mit SAP verbinden – bidirektional, wenn gewünscht. So werden z. B. Anlagenstammdaten, Ersatzteile oder BANFs automatisch synchronisiert. Du sparst dir doppelte Datenpflege und hast alles in einem System im Blick.

Ist das System wirklich einfach zu bedienen - auch für Mitarbeitende an den Anlagen?

In remberg kann jeder Mitarbeitende in der Produktion Störungen per Klick oder QR-Code melden kann - ohne Schulung. Für dich heißt das: weniger Zettel, weniger Nachfragen, schnellere Reaktion. Die Bedienoberfläche ist intuitiv wie eine App.

Wie bekommen wir unsere bestehenden Daten ins System?

Ganz einfach: Wir importieren eure bestehenden Excel- oder ERP-Daten automatisch - über Upload oder Schnittstelle. Unser Implementierungsteam begleitet dich dabei, damit du in wenigen Tagen mit echten Daten arbeiten kannst.

Wie werden Wartungspläne, Aufgaben und Störungen im System abgebildet?

Alle Prozesse laufen digital zusammen: Störungen werden als Tickets erfasst, Wartungspläne automatisch generiert und Aufgaben per Drag-and-Drop zugewiesen. Du siehst jederzeit, was offen ist, was läuft und was abgeschlossen ist - transparent für das ganze Team.

Wie lange dauert die Einführung - und wie viel müssen wir selbst tun?

In der Regel seid ihr in wenigen Wochen live. Wir übernehmen Einrichtung, Datenimport und Schulung. Du definierst nur, wer was im System sehen oder bearbeiten soll - den Rest machen wir gemeinsam mit dir Schritt für Schritt.